나일론

나일론(Nylon)은 폴리아마이드 계열의 합성 고분자 화합물을 통칭한다. 흔히 볼 수 있는 고분자 화합물의 대표적인 예다. 하버드 대학 교수 출신으로 듀폰에 스카우트된 화학자 월리스 캐러더스(Wallace Hume Carothers, 1896~1937)가 1935년에 최초로 만들었다. 국내 초창기 도입 당시에는 일본식 발음인 '나이롱' 또는 '나일롱'으로 많이 불렀으며, 지금도 종종 이 이름으로 (주로 좋지 않은 의미로) 불리는 경우가 있다. 요즘에는 배낭처럼 튼튼하고 질긴 제품에 주로 사용하는 경향이 있다.

목차

상세[편집]

나일론은 열가소성의 비단 비슷한 질감을 가진 소재다. 구조적으로는 중합체가 아미드 결합으로 여러개 연결된 것이다. 나일론은 최초로 상업적 성공을 거둔 합성 고분자로서, 합성섬유의 대명사가 되었다.

최초 생산은 1935년이었으나 본격적으로 보급된 것은 제2차 세계 대전 시기로, 이때 군용 소재로 도입이 시작되었다. 우선은 낙하산이나 방탄복에 쓰이던 비단을 대체하는 용도로 사용되었는데, 이것이 성공적이어서 원래 목적이었던 천 뿐만 아니라 타이어나 로프, 기타 군용 장비에도 사용되었다.

여담으로 개발자인 월리스 캐러더스는 개발 당시엔 별로 쓸모를 인정받지 못했고 가정적인 일까지 겹쳐 우울증에 시달리다가 나일론의 양산을 보지 못한 채 1937년에 청산가리를 먹고 자살했다. 이후 그의 유족들이 나일론 특허권을 일부 인정받아 돈을 받긴 했지만. 2차대전 이후 듀폰 사에서 나일론으로 크게 자축할 때 그의 동료들은 '정작 축하받을 이가 없는 자축연'이라며 한탄했다고 한다.

초창기 나일론의 용도로서 가장 유명했던 것은 여자들의 스타킹. 1939년에 나일론으로 스타킹이 만들어지자 이것이 선풍적인 인기를 끌었다. 무려 3900만족이 팔릴 정도로 어마어마한 성공을 거뒀다. 대박 난 스타킹. 때문에 역으로 현재 그쪽 계열에서 '나일론'이란 단어는 스타킹 페티시 장르를 뜻하는 은어로도 통용되고 있다.

현대에는 큰 강도가 필요하지 않은 나사나 톱니바퀴, 다른 기계 부품에도 사용된다. 단, 여기에 사용되는 나일론은 MC(Mono Cast) 나일론으로, 의류에 사용되는 나일론과는 약간 다르다. 기계적 강도가 다른 엔지니어링 플라스틱보다 뛰어나고 내마모성, 자기윤활성, 내약품성이 있다. 케블라나 자일론(Zylon) 같은 섬유제품들과 함께 이런 부품과 걸쇠, 칼집 등에 많이 쓰인다. 택티컬 나이프의 칼집은 대부분 이런 재질인데 내마모성과 자기윤활성이 중요하기 때문이다. 다만 이런 좋아보이는 물성들도 결국 플라스틱이라 고분자 합성물들 공통의 약점인 자외선에 계속 노출되면 강도가 저하하고 깨지기 쉬워지는 문제는 피할 수 없다.

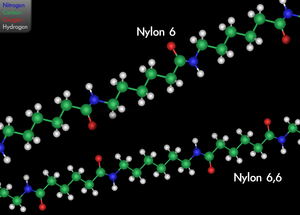

나일론 섬유는 중합된 원자의 결합상태에 따라서 "나일론 6,6", 나일론 6, 나일론 12, "나일론 6,10" 등으로 구분된다. 나일론 6,6 타입이 먼저 개발되었고 가장 흔한 종류이기 때문에 나일론이라고 하면 나일론 6,6 타입을 말한다. 나일론 6 타입은 기계 부품류에 사용되는 종류다.

나일론의 역사[편집]

듀폰사(DuPont)는 Éleuthère Irénée du Pont에 의해 설립되었고 화약(gunpowder)과 셀룰로스를 기반으로 하는 페인트를 개발하였다. 1차 세계 대전 중에 듀폰사는 암모니아와 다른 화학제품을 합성하였고 이를 기반으로 하여 레이온(rayon) 섬유를 개발하게 되었다. 레이온 섬유에 대한 듀폰사의 경험은 나일론의 개발과 상업화에 대한 중요한 전구체 역할을 하게 되었다. 1930년에서 시작된 듀폰사의 9년에 걸친 나일론의 발명은 1939년 뉴욕 세계 상품 박람회에서 나타나게 되었다. 듀폰사의 나일론 연구는 1927년 챨스 스타인(Charles Stine)에 의해 제안된 새로운 구조를 위한 연구에서 시작되었으며, 듀폰사의 화학 부서의 여러 화학 연구팀은 새로운 구조에 대한 선도적 연구에 몰입하고 있었고 이러한 연구 결과가 실용적인 적용으로 이어지게 되었다. 그 당시 하버드 대학교 강사인 캐러더스는 고분자 연구팀을 담당하는 역할로 고용이 되었다. 1930년 봄에 캐러더스는 두 가지의 새로운 고분자를 합성하였다. 그중에 하나는 전쟁 중에 많이 사용되었던 합성 고무인 네오프렌(neoprene)이었다. 또 다른 하나는 백색으로서 탄성을 가지는 페이스트를 개발하였고 이는 궁극적으로 나일론의 개발로 이어졌다. 이후 캐러더스와 그의 연구팀은 기초 연구에서 상업적인 응용을 추구하는 연구팀으로 바뀌게 되었다. 1935년 초가 되어서야 캐러더스에 의해 합성된 고분자를 나일론 66로 명명하기 시작하였다. 합성된 나일론은 탄성과 강도 면에서 바랬던 성질을 모두 가지고 있었다. 듀폰사는 1938년 9월에 나일론을 특허 출원하였고 섬유로서의 독점권을 신속하게 취득하였다. 나일론의 출현은 듀폰사의 3개 부서 즉 화학 연구 부서, 암모니아 연구 부서 및 레이온 연구 부서간의 협력으로 얻어진 것으로 평가된다.

나일론이라는 이름의 유래[편집]

나일론(nylon)이라는 이름은 처음에는 '올이 풀리지 않는다'는 뜻의 노 런(no run)이었다. 하지만 나일론은 올이 풀리지 않는 제품이 아니어서 터무니없는 고객 불만 청구를 듀폰은 피하고 싶었다. 모음 'o'와 'u'를 바꾸어 'nuron'으로 했다. 이렇게 바꾼 명칭은 신경 단위인 neuron과 발음이 같아서 가운데 r을 l로 바꿔 'nulon'으로 했는데, 발음이 어려워 'nilon'으로 바꾸었다. 하지만 발음의 명확성을 위해 'i'를 'y'로 다시 바꿔서 'nylon'이라고 정하였다. 1940년 듀폰의 존 에클베리(John W. Eckelberry)는 'nyl'은 임의로 붙였고 'on'은 코튼(cotton)이나 레이온(Rayon)처럼 섬유 이름의 어미인 on'을 따서 명명했다고 했다.

장단점[편집]

나일론은 질긴 데다가 내유성 및 내마모성이 우수하다는 장점이 있다. 합성섬유다 보니 일부 사람들에겐 싸구려 취급을 받기도 하지만 천연섬유에 비해 상대적으로 저렴하다는 것도 장점이다. 그리고 제조하기에 따라 특유의 광택도 제법 괜찮게 나오는 편이다.

하지만 통풍력이 떨어지고, 기름때 같은 오염과 변색에 취약하다는 것이 단점이다. 직사광선 노출 뿐만 아니라 세탁시 충분히 헹구어도 변색될 수 있다. 40도 이상 고온 세탁도 변색될 수 있으니 자제해야 한다. 때문에 충분히 헹굼하고 통풍이 잘되는 그늘진 곳에 보관하는 것이 좋다.

나일론 자체는 방수가 되지 않는다. 다만 다른 섬유들과 마찬가지로 다른 종류의 섬유를 혼방하거나 코팅을 할 시 방수가 되도록 만들 수도 있다.

또한 나일론은 불이 붙을 경우 불이 적게 번지긴 하지만, 불이 붙은 채로 녹아서 들러붙는 성질 때문에 피부에 3도 화상 등의 큰 손상을 입을 수도 있다.

나일론의 종류와 제법[편집]

폴리아마이드는 그 주쇄를 이루는 구조 단위가 아마이드기에 의해 연결된 합성 고분자를 말하며, 아마이드기로 연결된 구조 단위가 주로 지방족 단량체로 이루어진 폴리아마이드를 나일론이라고 하고 아마이드기 중 최소한 85% 이상이 직접 방향족기와 연결된 폴리아마이드를 아라미드(aramide)라고 부른다. 나일론은 나일론 mn 및 나일론 m으로 다시 나누어지는데 전자는 다이카복실산(dicarboxylic acid) 및 다이아민(diamine)이 반응하여 아마이드기를 형성하는 경우로 다이아민에 포함된 탄소의 수를 m, 다이카복실산에 포함된 탄소의 수를 n으로 나타낸다. 또한, 아마이드기는 아민기와 카복실산기를 동시에 갖는 단량체로부터도 형성될 수 있으며, 이 때 단량체에 포함된 탄소의 수를 m이라고 하면 이러한 폴리아마이드는 나일론m이라고 명명한다.

세계적으로 나일론 섬유 시장은 크게 나일론 66과 나일론 6으로 반분되어 있는데 전체적으로 나일론 66이 약 40%를 차지하고 있다. 미국 및 유럽에서는 나일론 66이 전체 나일론 시장의 약 50%를 점유하고 있는 데 반하여 일본은 약 20% 정도만 나일론 66이고 나머지는 모두 나일론 6이다. 한편 국내에서는 (주)효성과 (주)코오롱이 나일론 66 중합체를 생산할 수 있는 설비와 기술을 보유하고 있다.

나일론 66섬유의 제조[편집]

나일론 66 중합체의 제조는 크게 두 단계로 구분할 수 있다. 첫째는 헥사메틸렌다이아민과 아디프산으로부터 나일론 66염을 만드는 단계이고, 두 번째로는 나일론 66 염을 축합 중합시켜 중합체를 만드는 단계이다.

나일론 6섬유의 제조[편집]

나일론 6은 ε-카프로락탐(ε-caprolactam)의 개환 중합으로 제조된다. 카프로락탐은 NH와 CO를 포함하는 7각형 화합물이다. (아래 그림) 캐러더스는 1930년에 아미노카프로산으로부터 만들어진 고분자가 섬유형 성능이 있음을 조사하였고 1932년에 이 사실을 발표하였으나 그와 듀폰사는 나일론 66이 더 유망한 섬유로 판단하고 공업화함에 따라 나일론 6에 대한 연구를 등한시하였다. 그러나 유럽에서는 나일론 6에 대한 연구를 계속하여 1937년 I.G.사의 슐락(Schlack)은 카프로락탐을 중합하여 만든 고분자가 듀폰사의 나일론 66과 여러 가지 면에 비슷한 것임을 확인하고 이를 섬유화하여 상품명을 펄론 L(Perlon L)이라고 명명하였다.

방향족 아마이드(aramide)인 케블라(Kevlar)의 제조[편집]

케블라는 파라 위치가 주 사슬로 연결되는 방향족 폴리아마이드의 상품명이다. 1965년 듀폰의 스테파니 쿨렉(Stephanie Kwolek)에 의해 개발되어 1970년대에 경주용 차량의 타이어에 강철의 대체품으로 사용되었다. 케블라 섬유의 인장 강도는 3,620 MPa로 고강도를 보이는데 주사슬 사이에 존재하는 N-H와 C=O간의 수소 결합에 기인한다. 케블라는 1,4-phenylene-diamine(p-phenylenediamine)과 terephthaloyl chloride간의 축합 중합으로 제조된다.

나일론의 응용분야[편집]

나일론 66 섬유의 용도는 크게 의류용과 산업용으로 구분되는데, 융점이 나일론 6보다 높아 고온에서 열처리가 가능한 까닭에 열고정성이 우수해 가연상의 경우 신축성이 우수한 장점이 있다. 특히 여성용 스타킹의 경우 여러 번 사용해도 우수한 신축력을 가지므로 널리 사용되고 있다. 현재 폴리에스터르와 아크릴 섬유의 출현으로 나일론은 의료용으로는 사용량이 줄어드는 추세지만 대신 산업용 자재로는 사용량이 늘어나고 있다. 나일론66의 경우 200d(데니어, denier: 원사 1g으로 9000m의 실을 만들었을 때의 굵기) 이하의 나일론 섬유는 컴퓨터 리본, 재봉사, 낙하산 등에 주로 이용되고 200~800d 범위의 섬유는 가방, 고무보강용 등에 이용되는데 최근에는 자동차용 에어백용으로 많이 사용되고 있다. 800d 이상에는 가장 중요한 것이 타이어 코드와 카펫용으로 특히 타이어 코드는 항공기, 특장차 등 큰 충격에 견뎌야 하는 용도에 적합하며 카펫의 경우에는 필라멘트와 함께 단섬유로서도 널리 제조되어 사용되고 있다. 상업적으로 생산되고 있는 나일론 6 섬유는 광택에 따라 보통사, 고신장도사 등으로 구분될 수 있다. 용도에 따라서 내열성, 내후성, 피로 저항성, 박테리아 저항성 등의 특수기능을 부여할 수도 있다. 나일론 6의 산업용 용도로는 타이어 코드, 벨트, 로프, 어망, 부직포, 여과포, 재봉사, 타폴린, 나일론 강화 종이, 기타 내장재 등으로 다양하다. 산업용으로는 특히 고강도 저신장강도가 요구됨은 물론 내피로성, 내열, 내후성 등이 있어야 한다. 의류용에는 필라멘트가 편성물, 가공사직물 등의 용도로 많이 쓰이며, 단섬유는 비스코스레이온, 양모, 면 등과의 혼방 및 100% 나일론 6 방적사로도 쓰이고 있다.

참고자료[편집]

같이 보기[편집]

해시넷

해시넷