분리막

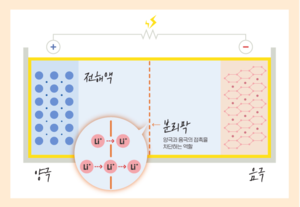

분리막(分離膜, separation membrane)은 배터리의 양극과 음극이 서로 접촉하지 않고 리튬이온만 이동할 수 있게 하는 미세한 기공의 얇은 막이다. 분리막은 필름표면에 미세한 기공을 가지고 있는 얇은 막으로, 리튬이온 배터리의 양극과 음극이 접촉하지 않고 기공을 통해 이동하도록 하는 역할을 수행한다. 양극과 음극에 있는 물질이 서로 닿을 경우 리튬이온의 움직임이 증가하면서 제어가 안되면 폭발할 가능성이 있다. 양극과 음극이 서로 닿지 않으면서 리튬이온만 잘 이동할 수 있게 하는 것이 바로 분리막 기술의 핵심이라고 할 수 있다.

주로 폴리에틸렌(polyethylene, PE) 또는 폴리프로필렌(polypropylene, PP) 소재를 사용하며, 제조공정에 따라 습식과 건식으로 구분된다. 습식은 주로 휴대폰이나 노트북 등 소형 배터리와 전기차 배터리 등에 탑재되며 건식은 에너지저장장치, 전기 시내버스처럼 높은 에너지 밀도를 필요로 하지 않는 영역에서 사용된다.

개요[편집]

양극재와 음극재, 전해질, 분리막을 2차전지의 4대 소재라 한다. 양극재와 음극재가 배터리의 성능을 결정짓는다면, 분리막은 배터리의 안정성과 연관이 깊다. 2차 전지의 무게에서 양극재는 약 40%, 분리막은 20% 가량을 차지한다.

분리막은 절연(絶緣) 성격의 얇은 필름 소재이다. 핵심 역할은 양극(+)과 음극(-)이 만나지 않게끔 분리하는 것이다. 양·음극이 뒤섞이면 전기 불꽃이 튀어 사고로 이어질 수 있다. 분리막은 전기차 배터리의 안전을 책임지고 있다.

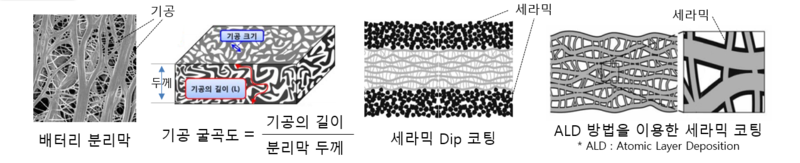

리튬이온 배터리셀은 높은 전지 저항을 극복하기 위해 음극과 양극의 간격을 획기적으로 줄인 박막 분리막을 사용한다. 박막 분리막의 두께는 10~25 마이크로미터(㎛), 기공 크기는 10~500 나노미터(nm) 정도로 매우 작아서 리튬이온(Li+)이 빠르고 안전하게 이동할 수 있다.

분리막의 안전성을 높이기 위해 코팅을 한다. 분리막의 표면을 세라믹 코딩함으로써 최대 150℃ 정도의 높은 온도를 견딜 수 있다. LG전자는 분리막 코딩을 통해 '안전성 강화 분리막'(SRS)을 만들었다.

만약 배터리 분리막에 불량이 있을 경우, 음극과 양극이 직접 만나 열폭주(熱暴走)가 발생하여 대형 화재 사고가 발생할 수 있다. 열폭주는 온도 변화가 그 온도 변화를 더욱 가속시키는 통제 불가능한 양성 피드백이다.

2020년 10월 현대 코나 EV에 화재 사고가 발생했고, 국토부는 LG 배터리의 '분리막 결함' 때문이라고 발표했으며, 현대자동차는 모든 코나 EV 차량에 대해 리콜을 결정했다. 하지만, LG화학은 배터리 결함 때문이 아니라고 반박했다.

건식 & 습식 분리[편집]

분리막은 리튬이온이 오고가는 기공을 어떻게 만드느냐에 따라 건식과 습식으로 구분된다. 건식분리막은 기계적 힘으로 당겨서 기공을 만든다. 제조 공정이 비교적 간단해 단가가 낮지만 기공 크기를 균일하게 만들기 어렵고 박막화(얇게 만드는 것)가 어렵다는 단점이 있다. 에너지밀도를 요구하지 않는 에너지저장장치(ESS)나 전기 시내버스 등에 주로 사용한다. 반면, 습식분리막은 PE, PP 분말에 기름을 섞고 고온, 고압으로 반죽해 납작하게 뽑아낸다. 서서히 굳히면서 그 사이사이에 들어있는 기름을 뽑아내면 기름이 있던 부분에 리튬이온이 통과할 길목인 기공이 만들어진다. 제조 공정이 복잡하고 단가는 높지만 균일하게 기공의 사이즈를 만들고 박막화도 가능하다는 장점이 있다. 과거에는 분리막으로 필름 소재 하나만을 사용했지만, 최근에는 분리막의 성능을 강화하기 위해 다양한 소재와 방식으로 코팅하여 사용하고 있다.

좋은 분리막 조건[편집]

분리막은 다른 소재들과 달리 배터리의 안전성과 연관되어 있기 때문에 여러 조건들이 갖춰져야 한다. 우선 분리막으로 사용되려면, 전기화학적으로 안정적이어야하고, 절연성이 뛰어나야 한다. 양극과 음극의 접촉을 차단해야 하는데 분리막이 리튬이온이나 배터리 내부에 있는 다른 이온들과 반응해 버린다면, 마치 고양이에게 생선을 맡기는 것과 같다. 또한 리튬이온이 원활하게 분리막 사이를 통과할 수 있도록 분리막 표면에 구멍이 많아야 하며, 그 크기는 균일해야 한다. 구멍이 별로 없거나 들쭉날쭉하면, 리튬이온이 이동하는데 어려움이 있다. 그리고, 배터리의 온도가 일정 수준을 넘어섰을 때 분리막 자체적으로 기공을 막아(Shut-down) 리튬이온의 이동을 차단해 안전성을 확보할 수 있어야 한다. 배터리의 에너지 밀도 향상을 위해서는 두께가 얇아야 더 많은 양의 활물질을 넣을 수 있고, 그러면서도 분리막의 기계적 강도가 우수해야 쉽게 손상되지 않고 배터리의 안전성까지 확보할 수 있다.[1]

관련기업[편집]

- 상해은첩(上海恩捷, SEMCORP) : 상해은첩은 저렴한 가격과 공격적 증설로 세계 1위의 분리막 회사로 성장했다. 모회사는 '창신신소재'(은첩고분)이다.

- ㈜엘지화학(LG Chem) : ㈜엘지화학은 상해은첩에서 1㎡ 당 1달러 이하의 가격으로 분리막 베어 필름(코팅이 안 된 분리막)을 구매한 후, 한국 명성티엔에스㈜의 코팅 기계를 사용하여 직접 코팅하여 분리막을 제조한다.

- SK이노베이션㈜(SK Innovation) : SK이노베이션㈜은 ㈜LG화학과 분리막 기술 특허 침해 소송에 휘말려, 생산량이 큰 폭으로 감소하고 있습니다. 한때 LG 배터리 분리막의 70%를 납품하였으나 소송 후 1%선으로 떨어졌다.

- SK아이이테크놀로지(SKIET) : SNE리서치에 따르면 SKIET는 2020년 '티어1(Tier1)' 습식분리막 시장에서 점유율 26.5%로 세계 1위를 차지했다. SKIET가 현재 확보한 생산능력은 10.4억m2에 이르는데 이는 연간 전기차 100만 대에 쓸 수 있는 분리막 생산 규모로 2024년 생산능력은 27.3억m2로 늘어날 전망이다. SKIET는 SK이노베이션의 소재사업 자회사이다.[2]

- 시니어(Senior, 星源材质) : 중국 선전에 본사를 둔 분리막 제조 기업이다. 시니어는 주로 중국의 비야디(BYD), 한국의 LG화학, 일본의 무라타 등에 배터리 분리막을 공급하고 있다.

- 아사히카세이(Asahi Kasei, 旭化成) : 일본의 다국적 화학회사이다. 아사히카세이는 2020년 습식 분리망 시장 점유율 23.7%로 2위를 차지했다.

- 도레이(Toray, 東レ) : 일본 도쿄에 본부를 두고 있는 자동차 부품 제조 다국적 기업으로 합성섬유, 합성수지를 비롯한 화학제품과 정보관련 소재 사업에 주력하는 화학기업 거물이기도 하다. 도레이는 2002년 습식 분리망 시장 점유율 23.6%로 3위를 차지했다.

시장 전망[편집]

2차전지 분리막 시장 수요 역시 2019년 총 28억 제곱미터(㎡ )에서 2025년 약 193억㎡ 로 연평균 38%씩 성장할 것으로 전망된다. 문제는 공급이 수요를 따라가지 못한다는 것이다. 최근 전기차 시장이 급성장하며 배터리 소재 업체들은 공통적으로 "없어서 못 파는" 일이 발생하고 있다. 분리막은 이중에서도 수요, 공급이 가장 타이트한 제품으로 꼽힌다. SNE는 "2022년부터 공급부족이 심화될 것"이라며 "2022년 공급부족율은 -35% 수준에 이를 것"으로 내다보고 있다.

분리막이 '안정성'에 직결되는 소재이기 때문에 배터리 셀 업체의 승인 과정에 최대 2년이 필요하다고 한다. 배터리 제조원가 비율을 보더라도 분리막은 양극재 다음으로 높다. 그 뒤로 음극재, 전해질 순이다.

신규 업체들이 시장 진입을 할 경우에도 초기 막대한 설비투자 비용 뿐만 아니라 가동률, 수율 안정화 문제 등으로 초기 대규모 적자 가능성이 높아 진입이 상대적으로 어렵다.[3]

각주[편집]

- ↑ 〈배터리 안전을 책임지는 ‘분리막’〉, 《삼성SDI》,

- ↑ 이남석 기자, 〈IPO SKIET "글로벌 분리막 시장 선두 지위 굳힐 것"〉, 《이비엔》, 2021-04-22

- ↑ 이윤애 기자, 〈코나EV 화재 원인 지목된 '배터리 분리막'〉, 《뉴스핌》, 2020-10-18

참고자료[편집]

- 리튬이온 배터리 혁신성장품목분석보고서 - https://ssl.pstatic.net/imgstock/upload/research/industry/1596760942991.pdf

- 이윤애 기자, 〈코나EV 화재 원인 지목된 '배터리 분리막'〉, 《뉴스핌》, 2020-10-18

- 이남석 기자, 〈IPO SKIET "글로벌 분리막 시장 선두 지위 굳힐 것"〉, 《이비엔》, 2021-04-22

- 〈배터리 안전을 책임지는 ‘분리막’〉, 《삼성SDI》

같이 보기[편집]

해시넷

해시넷