2차전지

2차전지는 1차전지와 다르게 방전 후에도 충전을 통해 재사용할 수 있는 전지이다. 납 축전지와 리튬 이온 전지가 대표적이다. 높은 에너지밀도와 출력, 환경친화성, 긴 수명주기 등이 장점이나, 고밀도로 인해 충격에 위험하고 온도에 민감하다는 단점이 있다.

| [타고] 1개월 단위로 전기차가 필요할 때! 타고 월렌트 서비스 |

개요[편집]

2차전지는 전기를 저장했다가 모두 사용한 이후에도 다시 반복적으로 충전하고 사용할 수 있는 전지를 의미한다. 환경친화적이고 경제성이 있어 미래 사회에서 가전, 교통, 전력망 등에서 활용되는 유망한 신사업이다. 2차전지는 양극과 음극의 전압 차이를 통해 전기를 저장하고 발생시킨다. 핵심 소재로는 양극활성제, 음극활성제, 전해액, 분리막이 있다. 전체가 양극, 음극, 전해질로 구성되어 있는 상태에서 양극활물질이 전해액에 의해 음극으로 이동하며 충전하는 과정과 음극활물질이 양극으로 이동하는 방전 과정이 반복되는 원리이다. 2차전지는 양극활성제 종류에 따라 납 축전지, 니켈카드뮴전지, 니켈수소전지, 리튬 이온 및 폴리머전지 등이 있다. 리튬 이온 전지는 형태에 따라 각형, 원통형, 폴리머로 구분되는데, 각 용도를 살펴보면 각형은 휴대폰과 PDA에, 원통형과 폴리머는 노트북 등 전기제품뿐 아니라 전기자동차 배터리에 사용된다. 화석연료 고갈로 인한 에너지 수급 문제, 온실가스 배출로 인한 지구온난화가 심화되고 있어 세계 각국은 효율적으로 에너지를 저장하고 활용하기 위해 전기자동차, 스마트그리드 등의 기술개발을 위한 노력을 하고 있다. 화석연료를 대체하기 위해 각국 정부는 태양광, 풍력 등 신재생에너지와 원자력의 보급을 확대하려는 정책을 펴고 있다. 일조량, 풍향 등의 조건에 따라 전력 생산에 변화가 있는 신재생에너지는 효율적인 전력관리와 스마트그리드와의 연계를 위해서 2차전지가 필수적이다. MP3 플레이어, 휴대폰, 디지털카메라, 노트북 등이 스마트폰, 태블릿PC 등 소형화 고용량 전력을 요구하는 첨단융합기기로 발전하고 있어 2차전지의 기술력이 미래 모바일 시장에 큰 영향을 끼칠 것이다. 따라서 장소에 상관없이 스마트폰으로 업무를 하고 엔터테인먼트를 즐기는 최근 트렌드에 대응하기 위해서는 에너지 저장 기술력 향상이 요구된다.[1]

역사[편집]

- 2차전지의 등장

최초의 2차전지인 납 축전지는 건전지가 발명되기 7년 전인 1859년 프랑스에서 발명됐다. 납 축전지는 음극에 납, 양극에 산화납을 사용한 전지로 전해액은 황산 수용액이다. 평균 전압은 2V로 물의 전기분해 전압인 1.34V보다 높지만, 운동 장벽(kinetic barrier)으로 인하여 전해액이 분해되지는 않는다. 납 축전지가 발명된 지 거의 160년이 지난 지금까지 널리 사용되고 있는 것은 가격 대비 성능이 뛰어나기 때문이다. 1800년대 후반에 들어서면서 전신, 기차 등에 납 축전지보다 우수한 2차전지의 필요성이 증대되면서 1899년 스웨덴에서 니카드전지가 등장했다. 스웨덴처럼 추운 나라는 전통적으로 전기 화학이 강한데, 금속 표면에 전기 도금을 해야 오래 사용할 수 있기 때문이다. 니카드전지와 경쟁자로 등장한 것이 미국의 발명왕 에디슨이 개발한 니켈-철 전지다. 1960년대에 일본의 산요(Sanyo)사가 휴대용 전자기기에 사용할 수 있는 밀폐형 소형 니카드전지를 개발했다. 밀폐형 니카드전지의 핵심 기술은 과충전 시 양극에서 발생하는 산소 가스가 음극에서 흡수되어 과충전에 의한 가스 발생을 막는 것으로 “산소 재조합 메커니즘(oxygen recombination mechanism)”이라고 한다. 이 전지의 개발로 2차전지의 시장이 자동차와 산업용에서 휴대용 전자기기로 영역이 넓혀지면서 건전지 시장을 잠식했을 뿐만 아니라 휴대용 전자기기 시장 활성화에 크게 기여하게 된다.[2]

- 2차전지 개발 경쟁

가장 먼저 새로운 2차전지를 시장에 선보인 나라는 캐나다였다. 1980년대 전지 강국 중 하나였던 캐나다의 실력 있는 과학자, 기술자들이 모여서 전지 벤처를 만들었는데 이 업체가 이원 몰리 에너지(E-One Moli Energy)이다. 몰리 에너지는 고용량, 장수명의 획기적인 전지인 리튬이차전지를 몰리셀(MOLICEL)이라는 브랜드명으로 1988년 출시했다. 몰리셀은 일본 닛폰전기(NEC)의 휴대폰에 장착되어 사용되면서 사람들의 관심을 끌었고 북미, 유럽, 일본의 2차전지 개발 경쟁은 이렇게 북미의 승리로 막을 내리는 듯 보였다. 그러나 역사는 반전이 있기 마련이다. 동경의 길바닥에 휴대폰이 떨어져 있었다. 행인이 호기심에 휴대폰을 집어 들고 귀에 대는 순간 휴대폰에서 불이 나게 된다. 몰리 에너지의 리튬이차전지가 장착된 닛폰 전기 휴대폰이었다. 이 사건으로 1989년 8월 닛폰 전기는 대대적으로 휴대폰을 리콜했고 캐나다의 몰리 에너지는 도산해 후에 닛폰 전기로 흡수된다. 이런 혼란 속에서 새로운 전지 2개가 일본에서 탄생한다. 도시바 전지와 파나소닉은 1990년에 니카드전지에서 카드뮴 음극을 수소 저장 합금으로 교체한 니켈수소전지를 상업화한다. 이어서 소니가 기존 전지보다 전압이 3배 높고, 수명이 1,000회가 넘는 획기적인 전지인 리튬 이온 전지를 1991년 상업화했고, 새로운 전지의 주인공이 된 일본은 북미와 유럽을 제치고 전지의 새로운 강자로 등극하게 됐다.[2]

- 리튬 이온 전지

리튬 이온 전지는 리튬 금속을 흑연으로 교체한 전지로 리튬 전지를 안전하게 사용하기 위한 노력의 결과로 발명됐다. 리튬이 충방전 시 음극과 양극을 왔다 갔다 한다고 하여 스윙(SWING) 전지라고 한다. 소니는 리튬이 원자가 아니라 이온의 형태로 존재하기 때문에 몰리 에너지의 리튬 전지와 같은 발화 사고가 일어나지 않을 것이라는 점을 강조했고 그들의 스윙 전지를 리튬 이온 전지라고 불렀다. 리튬 이온 전지는 지금까지 개발된 전지 중에서 부피, 무게당 에너지 용량이 가장 크고, 가장 오래 쓸 수 있는 2차전지이다. 또한, 창의력의 상징이었던 소니에서 상업화하였다는 것도 흥미로운 사실이다. 소니는 자사 캠코더의 경쟁력을 향상할 목적으로 리튬 이온 전지를 개발했다. 리튬 이온 전지에서 가장 많이 쓰이는 전지가 18650 원통형 전지로 지름 18mm, 높이 65mm이다. 소니는 캠코더를 주로 사용하는 사람들이 중년의 동양 남자라는 것을 파악하고 중년의 동양 남자가 잡았을 때 가장 안정감을 느낄 수 있는 전지 크기로 18650 원통형 전지를 설계했다. 캠코더와 노트북에 사용되던 소형의 18650 원통형 전지가 미국 전기자동차 업체인 테슬라(Tesla)에서도 사용되고 있는데, 테슬라의 전기자동차에는 7,104개의 18650 원통형 전지가 사용되고 있다. 리튬 이온 전지는 전해액에 유기 용매를 사용하기 때문에 발화, 폭발의 위험성이 높다. 이런 위험성을 방지하기 위해 소니에서는 과충전, 과방전, 과전류에서 전류를 차단해 안전성을 유지하는 보호회로를 개발해 전지에 장착했다. 전자회로의 전원으로 사용되는 전지를 안전하게 구동하기 위하여 보호회로라는 전자 회로가 부착되어야 하는 모순적인 상황이 발생한 것이다.[2]

원리[편집]

2전지의 핵심이 되는 물질은 리튬(Li)이라는 물질이다. 따라서 최근 언론에 리튬 이온 전지(Li-ion battery)를 언급하는 모습을 많이 볼 수 있다. 리튬은 원자번호가 3번이다. 원자번호는 지구상에 존재하는 물질을 원자의 무게순으로 나열해 놓은 것인데 3번이라는 건 1번인 수소(H), 2번인 헬륨(He) 다음으로 가볍고 작은 물질이라는 뜻이다. 작고 가벼우니까 움직이기도 쉽고 구멍 등을 통과하기도 쉬워서 사용되고 있다. 2차전지가 충전되는 동안에는 양극에 있는 리튬이 음극으로 이동하게 된다. 이건 마치 공을 낮은 곳에서 높은 곳으로 올리듯이 자연적으로 일어나는 일이 아니라서 콘센트에 꽂아줘야 충전이 된다. 그리고서 코드를 뽑고 전지를 사용하면 음극에 있던 리튬이 다시 양극 쪽으로 이동하면서 휴대폰이나 노트북과 같은 기기가 동작하게 된다. 2차전지를 이루는 가장 기본적인 구성 요소는 양극, 음극, 분리막, 전해질이다. 양극과 음극은 리튬 원자를 보관하는 물질이다. 양극은 리튬, 금속, 산소가 결합하여 있는 형태의 물질(리튬금속 산화물)로 구성되어 있다. 충전 중에는 양극을 이루는 물질 중에서 리튬만 쏙 빠져나와서 음극으로 옮겨 간다. 음극은 여러 가지 소재가 있지만, 최근에 많이 사용되는 음극은 흑연을 기본으로 이루어져 있다. 흑연은 마치 종이가 겹쳐 있는 것과 같은 구조를 이루고 있다. 이를 층상구조라고 하는데 양극에서 빠져나온 리튬 원자들이 이러한 층상 구조 사이로 끼어 들게 된다. 2차전지를 사용할 때는 반대 현상이 벌어지게 된다. 흑연 사이에 끼어 있던 리튬이 다시 양극으로 이동해서 다시 리튬금속 산화물을 이루게 된다. 분리막은 이름 그대로 양극과 음극을 분리해 주는 역할을 한다. 집에 있는 콘센트에 쇠젓가락을 꼽아서 연결하면 감전되는 것처럼 2차전지의 양극과 음극도 서로 연결되면 전지가 고장 나거나 아니면 폭발이 일어날 수 있기 때문에 양극과 음극을 서로 분리해 놓을 필요가 있다. 그러면서도 그 사이로 리튬이 지나가야 하니까 분리막은 아주 작은 구멍이 숭숭 뚫려있는 구조로 되어 있다. 전해질은 리튬이 이동할 수 있도록 도와주는 용액이다.[3]

종류[편집]

현재 생산 공급되어 실용화되고 있는 대표적인 2차전지로서는 납 축전지, 니켈카드뮴 전지, 니켈수소화물 축전지 그리고 리튬 이온 전지를 들 수 있으며, 차세대 전지로 주목받고 있는 리튬폴리머 전지 등은 몇 종류에 지나지 않는다.

납 축전지[편집]

납 축전지(lead–acid battery)는 대표적인 2차전지의 하나로서 1860년 프랑스의 물리학자 가스통 플랑테(Gaston Plante)가 최초로 선을 보인 이래 수십 년 동안이나 기술 개량을 거듭하면서 현재의 저렴하고 신뢰성이 높은 전지가 되었다. 주로 자동차용 배터리로 사용되고 있으나 전기자동차 시대에 출현할 신형전지의 등장이 기대되고 있다. 기본적인 원리와 전지 소재는 크게 변한 것이 없으나 자동차의 고성능화와 함께 고출력화 및 신뢰성 향상 등에 있어서 최근 20년간 급속한 기술 진보를 보였다. 전극의 박판화 및 바이폴라화 등 새로운 기술 개발로 에너지밀도를 높이는 데 주력하고 있다. 대체로 일반용 2차전지 시장에는 경제성으로 인해 납 축전지가 아직도 지배적이다. 통신수단의 발달은 소형전지뿐만 아니라 이들의 네트워크 백업용 전원의 수요도 많이 증가시켰고, 대형 컴퓨터의 무정전 전원장치(UPS), 공장 내에서의 운송 기계 등의 전원으로도 수요가 크게 늘고 있다.[4]

니켈카드뮴 전지[편집]

니켈카드뮴 전지(nickel–cadmium battery, NiCd battery, NiCad battery)는 '니카드전지'라고도 하며, 1890년대에 전기자동차용으로 스웨덴의 발명가인 발데마르 융그너(Waldemar Jungner)에 의해 개발되었으나 가격이 높고 신뢰성이 없어서 1950년대까지 별로 관심을 끌지 못했다. 그러나 니켈의 소결식 극판이 개발되면서 고율의 방전, 과충방전, 장수명 등 2차전지로서의 특성이 뛰어나 1980년대에 급성장을 보인 휴대용 소형기기의 전원으로써 그 수요가 비약적으로 증가하였다. 납 축전지보다 고성능, 장수명이며 전동공구, 완구용의 전원으로 널리 보급되었다. 아직도 소형 2차전지의 중심이 되고 있으나 1990년부터 본격적으로 시장에 나온 니켈수소 전지에 밀려 점차 자리를 내주고 있다.[4]

니켈수소 전지[편집]

니켈수소 전지는 고에너지밀도의 소형전지로서 니켈카드뮴 전지의 환경문제를 대체하여 1990년대에 급성장한 2차전지이다. 1995년경부터 니켈카드뮴 전지 대신 휴대전화에 채용되기 시작하여 단위 용량당 코스트가 대폭으로 인하되고 있으며, 600~700WaH 시장을 점유해 가고 있다. 니켈수소 전지는 전지 전압이 니켈카드뮴 전지와 같은 1.2V이면서도 에너지밀도는 최고 2배 가까이 크므로 기존의 니켈카드뮴 전지 시장을 쉽게 공략하고 있으며, 또한 최근 전기자동차용 전원으로도 주목받고 있다.[4]

리튬 이온 전지[편집]

리튬 이온 전지(Lithium-ion battery, Li-ion battery)는 컴퓨터나 휴대전화 등의 고에너지밀도의 소형전지로 급성장한 새로운 2차전지이다. 일본의 소니(Sony)가 1990년 초 2차전지 시장에 내놓은 리튬 이온 전지는 공칭 전압이 3.6V이고 에너지밀도가 니켈카드뮴 전지에 비해 체적당 2배, 중량당 3배 정도로 높아 휴대폰과 노트북 PC의 대중화에 한몫을 하고 있다. 고전압 및 고에너지밀도와 뛰어난 가역성을 특성으로 하는 리튬 이온 전지는 메모리 효과가 없고, 원재료의 무공해성 등으로 휴대기기의 소형 경량화에 가장 적합한 전지로 주목받고 있다. 시장 도입 후 니켈카드뮴, 니켈수소 전지를 급속히 대체해 나가고 있으나 한편으로는 원재료나 생산장비가 고가이고 액체전해질 이용에 따른 셀 디자인의 한계성, 안전성 확보를 위한 기술개발의 지속적인 요구 등의 해결과제가 있다.[4]

리튬폴리머 전지[편집]

리튬 이온 중합체 전지, 리튬이온 폴리머 전지라고도 불리는 리튬폴리머 전지(Lithium Polymer Battery)는 전극재료가 전도성 폴리머인 전지 시스템에 붙여진 이름이나 최근에는 전해질만 폴리머로 대체한 전지 시스템도 같은 이름을 붙이고 있다. 따라서 리튬 이온 전지 시스템에서 전해질만 전도성 폴리머로 바꾼 전지는 리튬 이온 폴리머 전지(Lithium Ion Polymer Battery)로 부르고 있다. 리튬 이온 폴리머 전지는 이온 전도도가 우수한 고분자 전해질을 사용하여 액체 전해질을 사용하는 리튬 이온 전지의 단점인 누액 가능성과 폭발 위험성을 최소화하는 장점이 있다. 아직 세계적으로도 양산이 되지 않아 이러한 장점들이 실증되지 못하고 있으나 시제품의 성능은 에너지밀도가 150Wh/kg에 이르며, 수명도 1,000회 이상으로 수치상으로는 기존의 리튬 이온 전지보다 성능 면에서도 우수한 것으로 발표되고 있다. 또한, 고체 전해질을 사용하기 때문에 다양한 형태의 전지설계가 가능하고 제조 공정이 단순화될 것으로 기대되어 생산 가격이 낮아질 수 있다. 일본이 석권하고 있는 리튬 이온 전지에 대응하기 위해 미국 등에서 전력을 다하고 있는 분야로서 특히 전기자동차나 연료전지 등의 분양에 이용할 계획으로 연구개발이 진행되고 있다.[4]

소재[편집]

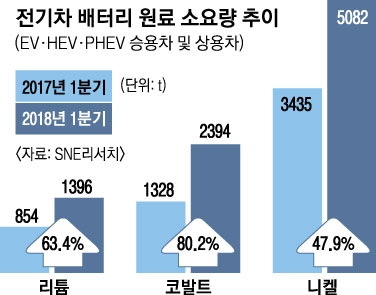

2차전지 가치사슬 속에서 금속소재산업은 1) 자연 상태에서 리튬/코발트/니켈/망간 등 금속광물을 채취하는 광업(mining), 2) 채취된 금속광물을 양극재에 사용하기 위한 탄산리튬/수산화리튬, 황산코발트, 황산니켈, 전구체 등 중간재 형태로 가공하는 소재가공(materials processing), 3) 리튬과 전구체를 결합해 완제품을 생산하는 양극재 제조(component production)로 세분화할 수 있다. 2차전지의 성능과 가격을 결정하는 핵심요소는 양극재/음극재/분리막/전해질 등 셀(Cell)을 구성하는 4대 소재이다. 특히 2차전지의 에너지밀도를 좌우하는 양극재에는 리튬, 코발트, 니켈, 망가니즈, 알루미늄, 철 등의 다양한 금속 소재가 사용된다. 자동차용 2차전지 셀의 원가 중 재료비가 차지하는 비중이 약 60%로 가장 큰데, 특히 재료비 중에서도 양극재(43%)의 비중이 가장 크며 양극재 원가는 함유한 금속소재의 가격변동에 따라 움직인다. 양극재에 사용되는 금속소재들은 각각의 역할이 있다. 리튬은 충전과 방전에 따라 양극과 음극을 오가며 전자를 이동시키는 역할을 하고 코발트/니켈/망가니즈/알루미늄은 리튬화합물 상태로 양극활물질을 구성하는 데 사용된다. 양극활물질 구성에 있어 어떤 금속을 쓰느냐에 따라 2차전지의 성능이 달라지는데 코발트는 출력, 니켈은 용량, 망가니즈는 안정성을 좌우한다. 최근 추세는 코발트 함량이 낮고, 니켈 함량이 60% 이상인 3원계 하이(High) 니켈계 양극재의 선호도가 높아지고 있다.[5]

양극재[편집]

양극재는 배터리의 성능과 원가에 가장 큰 영향을 미친다. 양극재는 집전체인 알루미늄에 화물질, 도전재, 바인더를 섞은 합재를 코팅한 후, 건조·압착하여 제작한다. 배터리 특성을 말할 때 가장 중요하게 생각하는 것이 바로 용량과 출력인데, 리튬 이온 배터리의 용량과 출력 특성은 주로 양극이 결정짓는다. 리튬은 반응성이 커 자연 상태에 있을 때는 리튬 원소로 있지 않고, 리튬(Li)과 산소(O)가 만난 리튬산화물(Li + O) 형태로 존재한다. 산화물 상태가 안전하므로 배터리 양극에도 리튬산화물 형태로 리튬이 존재하는데, 리튬산화물처럼 양극에서 배터리 전극 반응에 관여하는 물질을 '활물질'이라고 부른다. 어떤 양극활물질을 사용했느냐에 따라 저장되는 전자(e-)의 수가 달라지기 때문에 배터리 용량과 전압이 결정된다. 이렇게 양극 성능을 결정짓는 양극활물질은 리튬과 금속성분 조합으로 구성된다고 볼 수 있다. 이때 금속 종류와 비율에 따라 서로 다른 특성을 가진다.

금속 종류별로 니켈(Ni)은 고용량 특성, 망간(Mn)과 코발트(Co)는 안전성, 알루미늄(AI)은 출력 특성을 향상하는 역할을 한다. 전기자동차가 요구하는 다양한 배터리 성능을 만족시키기 위해 배터리 업체들은 이 소재들의 적절한 조합 능력을 확보하는 게 중요하다. 현재 생산되는 대부분 전기차 배터리는 NCM(니켈·코발트·망간), NCA(니켈·코발트·알루미늄), LMO(리튬·망간·산화물) 양극 소재를 적절히 혼합해 사용한다. 이러한 이유로 전기차 배터리로는 주로 NCM, NCA 양극활물질을 중심으로 제품 개발이 이어지고 있다. 이 가운데 최근 업계에서 주목하는 물질은 NCA이다. NCA는 NCM, LMO 등에 비해 출력과 에너지밀도가 높은 특성이 있어 소형전지용으로 주로 전동공구 등에 채용되고 있다.[6]

리튬[편집]

리튬은 2차전지의 핵심 소재로 NCM622 기준 55kWh 전기자동차 1대당 약 7kg의 리튬이 사용되며 2차전지의 용량만 동일하다면 양극재 종류와 상관없이 대당 사용량은 유사하다. 리튬은 수요량을 LCE(Lithium Carbonate Equivalent, 탄산리튬 상당)로 표기하는데 리튬금속 1㎏은 탄산리튬 5.322㎏에 해당한다. 2차전지 산업의 성장에 따라 세계 리튬 수요는 2010년 12만 톤(LCE)에서 2018년 25만 톤 규모로 가파른 성장을 보인다. 2018년 기준 용도별 리튬 수요는 절반은 산업용(세라믹/유리/윤활제 등), 절반은 2차전지용에 사용되고 있으며 2차전지용은 다시 전기자동차 50%, IT 40%, 에너지 저장장치 5%로 세분화된다. 전망기관에 따라 편차가 있지만 전기자동차용 2차전지 생산량이 급증하면서 2025년 세계 리튬 수요는 적게는 60만 톤(LCE)에서 많게는 100만 톤 규모로 폭발적인 성장이 예상된다. 현재 리튬 수요는 탄산리튬(Lithium Carbonate, Li2CO3) 형태가 절반 이상을 차지하지만 니켈 함량 80% 이상의 NCM811, NCA 등 고용량 양극재에는 탄산리튬보다 수산화리튬(Lithium Hydroxide, LIOH)이 주로 사용되므로 중장기 수산화리튬 수요 비중이 탄산리튬을 초과할 것으로 예상된다.[5]

코발트[편집]

2차전지의 출력에 관여하는 코발트는 전통적으로 고온고압에 사용되는 초합금(Superalloy)이나 세라믹 첨가제, 촉매 등에 주로 사용되었지만 이제는 전체 수요에서 2차전지 비중이 절반을 넘어섰으며 2차전지 중에서도 전기자동차용 비중은 전체 코발트 수요의 10% 수준으로 추정된다. 전기자동차 1대당 코발트 사용량은 어떤 양극재를 사용하느냐에 따라 크게 달라지는데 용량 55kWh 기준으로 NCM111은 약 22kg, NCM622는 12kg, NCM811은 약 5kg, NCA는 약 8kg 코발트가 필요하다. 고용량의 하이 니켈계 양극재 선호도는 2차전지의 단위용량당 코발트 사용량을 감소시키는 요인이긴 하지만 기본적인 2차전지 수요성장과 전기자동차 1대당 탑재용량 증가는 절대적인 코발트수요 증가로 이어질 수밖에 없다. 세계 코발트 수요는 2007년 5만 톤 규모에서 2018년 11만 톤 규모로 성장한 추정되며 2차전지 수요성장에 따라 2025년경에는 20만 톤 수준으로 성장이 예상된다. 단, 성장 속도는 하이 니켈계 양극재 침투 속도에 따라 차이가 발생할 수 있다.[5]

니켈[편집]

2차전지의 용량에 관여하는 니켈은 전통적으로 스테인리스스틸 제조에 약 70%가 사용되어왔고 아직 2차전지에 사용되는 비중은 약 3~5% 불과한 것으로 추정된다. 하지만 2차전지 시장의 성장과 하이 니켈계 양극재 선호에 따라 2차전지향 니켈 수요는 리튬, 코발트 등 2차전지 관련 소재 중에서도 향후 가장 가파른 성장이 예상된다. 전기자동차 1대당 니켈 사용량은 코발트와 마찬가지로 어떤 양극재를 사용하느냐에 따라 편차가 큰데 용량 55kWh 기준으로 LCO는 0kg, NCM111은 약 22kg, NCM622는 35kg, NCM811은 약 41kg, NCA는 약 42kg의 니켈이 필요하다. 현재 테슬라 모델S와 모델X의 탑재용량 100kWh(NCA)의 경우 대당 80kg 이상의 니켈이 필요한 상황이다. 니켈은 함량에 따라 99% 이상인 클래스(Class) 1과 99% 미만인 Class 2로 세분화되는데 2차전지 양극재에 사용되는 황산니켈(Nickel Sulfate)은 클래스 1 니켈만 사용되고, 클래스 2 니켈은 대부분 니켈선철(Nickel Pig Iron, NPI)와 페로니켈(Ferro Nickel, Fe-Ni)로 스테인리스스틸 제조에 사용된다.[5]

음극재[편집]

리튬이차전지는 양극, 음극, 분리막, 전해액으로 구성되어 있으며, 전이금속산화물(transition metal oxide)을 양극 소재로, 탄소를 음극 소재로 사용한다. 초기의 리튬이차전지는 음극 재료로서 리튬 금속을 사용하였으나, 충·방전이 반복됨에 따라 리튬 금속의 이온화에 의한 용해 또는 석출(dendrite)되는 현상이 일어나 전지의 내부 단락이 초래되어 전지의 안전성 문제로 상용화에 실패하였다. 1970년대부터 약 20년간의 연구개발 끝에 리튬 금속을 탄소 재료로 대체함으로써 전지의 안전성 문제를 해결하면서 상품화되었다. 상품화 이래 리튬이차전지는 전지 내부공간의 최적화 및 설계로 인해 비약적으로 전지의 성능을 향상했으나, 현재는 한계에 이르렀다. 기존의 방법에 더 의존할 수 없기 때문에, 전지업체는 고용량화 및 고출력화 기술을 위해 음극 전극 소재 개발에 집중하고 있다.[7] 현재 음극활물질은 대부분 흑연이 사용된다. 흑연이 구조적 안정성, 낮은 전자 화학 반응성, 많은 리튬 이온 저장 능력, 저렴한 가격 등의 조건을 갖추고 있기 때문이다. 천연흑연은 원가와 용량에서 강점을 가지고, 인조흑연은 조직이 안정적이며 수명이 길다. 전기차용으로는 성능 향상이 유리한 인조흑연의 사용이 확대되고 있다.[8] 한편 시장조사업체 SNE리서치는 2020년 2월 19일 발표한 '리튬이차전지 음극재 기술 동향 및 시장 전망' 보고서에서 2025년 전체 음극활물질 수요는 136만 톤(T)으로 2019년 19만 톤 대비 연평균 39%가 증가하리라 예측했다. 특히 가장 큰 비중을 차지하는 인조흑연 음극재는 2019년 53%에서 2025년 60%로 그 비중이 더욱 확대되리라 전망했다. 이와 달리 SNE리서치는 천연흑연 음극재 비중이 같은 기간 43%에서 28%로 줄어들 것으로 전망했다. 그 빈 자리를 차지하는 음극활물질로는 실리콘이 꼽혔다. 실리콘 음극재는 흑연계 음극재보다 에너지밀도가 4배 정도 높지만, 기술적 문제 때문에 아직 그 비중이 낮은 상태다. 실리콘 특성상 부피 팽창으로 조직이 빠르게 파괴돼 2차전지의 빠른 충·방전 수명 단축을 야기한다.[9]

분리막[편집]

분리막은 리튬이온 이차전지를 구성하는 주요 소재 중 하나이다. 2차전지에서 양극활물질과 음극활물질의 물리적 접촉을 막아 단락을 방지하며 이온이 오가는 통로 역할을 한다. 분리막은 다공성 폴리에틸렌(PE)과 폴리프로필렌(PP)이 상용화돼 있고, 제조공정에 따라 습식과 건식으로 나뉜다. 습식 분리막은 강도·탄성·두께·기공균일도 등에서 우수하고, 건식 분리막은 원가 경쟁력이 높다. 습식분리막의 경우 단가는 건식분리막 대비 높지만, 박막화가 가능해 높은 에너지밀도 확보가 용이하여 고속 자동화 라인에는 강도가 우수한 습식막이 적합하다. 일반적으로 전기자동차 2차전지에 많이 사용한다. 반면 건식분리막의 경우 제조 단가는 낮지만, 박막화가 어렵다. 높은 에너지밀도를 요구하지 않는 에너지저장장치(ESS)나 전기시내버스 등에 주로 사용한다. 리튬폴리머 전지의 경우 다공성 고분자막 표면에 세라믹 입자층을 코팅한 강화 분리막을 사용하는데, 고온에서도 분리막의 기계적 수축을 방지해 내구성과 내열성을 높여주기 때문이다.[8] 한편 SNE리서치가 집계한 2019년 글로벌 리튬 이온 2차전지용 분리막의 수요는 총 28억m²이다. 2025년 수요는 약 193억m²로 예상했다.[10]

전해액[편집]

전해액은 리튬 이온 2차전지를 구성하는 주요 소재 중 하나이다. 2차전지에서 양극활물질과 음극활물질 간에 리튬 이온이 원활하게 이동할 수 있도록 도와주는 역할을 한다. 전해액은 리튬염, 용매, 첨가제로 구성된다. 리튬염은 음이온의 크기가 크고 이온전도도가 우수한 LiPF6(육불화인산리튬)를 상업용 전해액의 표준으로 사용하고, LiBF4, AsFAsFAsF6, LiCIO4, LiTFSI, LiBOB 등도 사용된다. 유기용매는 유전율과 점도가 높은 고리형 카보네이트(EC, PC 등)를 기본 용매로 하고, 유전율과 점도가 낮은 사슬형 카보네이트(DMC, DEC, EMC 등)를 보조 용매로 혼합해 제조한다. 한편 국내외 전해액 제조업체들은 전해질의 안정적인 확보와 저가격화, 고순도화를 적극적으로 추진하고 있다. 전해액 제조기술은 성숙 단계에 와 있기 때문에 양산하는 것 외에 저가격화의 길은 없는 것으로 알려져 있고, 전해액의 저가격화를 위한 고성능의 저가 첨가제 확보가 중요한 과제가 되고 있다. 또한, 산업기기용이나 자동차용 중대형급 이상의 2차전지 수요가 증가 추세에 있기 때문에 2차전지의 안정성 향상, 저가격화 요구가 커지고 있고 이에 따라, 전해액 첨가제의 고기능화, 저가격화는 점점 더 중요한 과제로 대두되고 있다.[11] 2019년 전 세계 리튬 이온 2차전지용 전해액의 수요는 총 13만 5천 톤 수준이었다. 2020년 2월 21일 전기자동차용 2차전지 시장조사업체 SNE리서치의 2020년 리튬 이온 2차전지 전해액 기술 동향 및 시장 전망 보고서에 따르면 2차전지 전해액의 시장 수요는 2019년부터 오는 2025년까지 연평균 성장률이 42%에 달할 전망이다.[12]

생산공정[편집]

2차전지 장비는 생산공정별로 구분할 수 있다. 먼저 2차전지 생산공정을 살펴보면 크게 전극 공정, 조립 공정, 활성화 공정으로 분류된다. 전극 공정은 양극(+), 음극(-) 극판을 만드는 공정이다. 믹싱(Mixing) 단계에서 활물질, 도전제, 바인더를 섞고 이를 코팅(Coating)하고, 압축(Pressing)하여, 슬리팅(Slitting)한 후, 건조(Drying) 단계를 거치면서 극판에 각 소재를 도포하고 건조해 각각의 양극판과 음극판, 분리막 등으로 만든다. 조립 공정은 전극과 원재료를 가공 및 조립해서 완성품을 만드는 공정이다. 아래와 같은 공정을 거쳐 최종 형상이 완성된다.

- 단판 극판 제조(Notching)

- 일정한 두께로 쌓음(Stacking)

- 전류를 한곳에 모음(Tab Welding)

- 전지 밀봉(Packaging)

- 가스 불순물 분출(Degassing)

활성화 공정은 조립 공정에서 완성된 전지를 충·방전하여 전기적 특성을 부여한다. 전극 공정에는 롤투롤 장비가 사용되며 국내 대표적인 제조 업체로 피엔티, 씨아이에스가 있다. 롤투롤 장비는 전극 공정뿐만 아니라 동박 제조 설비로도 활용된다. 조립 공정에는 위 1~4단계 등에서의 조립 장비가 사용되며 제조 업체로는 엠플러스, 디에이테크놀로지, 엔에스 등이 있다. 조립 장비 업체들은 최근 공정 전체를 한 번에 공급하는 턴키(Turn-Key) 기반 수주를 확대하고 있다. 활성화 공정에는 피앤이솔루션의 충·방전 장비가 사용되며 이후에는 셀 수명 주기 테스트도 진행된다. 그 외 장비로는 탈철(Fe)을 위해 대보마그네틱의 자력선별기(ENF)가 사용되며 최종 검사로는 이노메트리의 엑스레이(X-ray) 검사장비가 활용된다.[13]

응용분야[편집]

전지 산업은 전기자동차, 이동통신뿐만 아니라 항공 우주산업, 신에너지 기술산업 등 미래 세계를 이끌어갈 고부가가치 핵심 전략사업으로 부상할 것으로 예측된다. 2차전지의 응용 분야는 크게 2가지로 나눌 수 있다. 하나는 노트북, PC, 휴대전화, 미니 디스크 플레이어, 디지털 캠코더, 디지털 사진기, 휴대용 게임기, 휴대용 정보단말기 등 휴대용 정보통신 단말기에 사용되는 것이다. 다른 하나는 미래 휘발유 자동차를 대체할 전기자동차나 하이브리드 자동차에 사용되는 것으로서 근래에는 리튬 이온 폴리머 전지와 같이 무게가 리튬 이온 전지에 비해 1/3로 줄고, 접을 수도, 말을 수도 있는 전지가 개발되고 있다. 향후 2차전지의 응용 분야는 급속도로 확대될 것으로 보이며, 전기자동차의 상용화가 이루어지며 폭발적인 수요가 예상된다. 납 축전지의 경우는 자동차, 오토바이, 각종 동력장치, UPS 등에서 사용되고 있으며, 2차전지의 사용범위는 거의 모든 분야에서 이미 실생활에 깊이 들어와 있다.[4] 최근 전기자동차 및 에너지 저장장치에 활용되는 중대형 부문이 가파르게 성장하고 있으며, 지속해서 확대될 것으로 전망된다. 차량용 2차전지는 제품 표준화를 통한 대량생산 및 기술개발로 낮은 가격과 성능 안정화를 달성하면서 전기차 시장의 성장을 주도하고 있다. 배터리 성능 개선으로 전기차의 한계라고 지적되던 짧은 주행거리가 해결되면서 시장이 급격하게 확대되고 있다. 실제로 2011년 출시된 닛산 리프의 주행거리는 159km, 2014년에 출시된 BMW i3의 주행거리는 300km, 2018년 출시된 테슬라 모델S의 주행거리는 417~507km로, 배터리에 의해 결정되는 주행거리가 급격히 늘어나고 있다. 전기차에 장착되는 배터리는 셀-모듈-팩 순서로 조립되어 있으며, 셀 자체 출력뿐 아니라 모듈과 팩 구성에 따라 배터리 효율을 결정한다.

한계[편집]

기술적 한계[편집]

최근 기존 2차전지가 시장에 등장한 지 30여 년이 지나면서 기술적 한계가 도래되고 있으나, 이를 극복할 수 있는 기술 개발에는 여전히 큰 노력이 필요하다. 관련 기업들은 공정혁신, 고체전해질, 리튬금속 등 혁신적 소재 기반의 차세대 2차전지 개발을 위해 노력하고 있다. 2차전지의 에너지밀도는 30여 년간 지속적으로 향상되어 왔으나, 그 향상 추이는 갈수록 줄어들어 기술적 한계인 300 ~ 350Wh/kg에 다다르고 있으며, 특히 최근 용량이나 안전성 개선에 있어 수요자의 요구를 따라잡지 못하는 실정이다. 한계성능 돌파구로서의 차세대 전지에 대한 연구개발이 10년 이상 활발히 진행되고 있으나, 사업화에는 난항을 겪고 있다. 상용 리튬이차전지 산업의 후발주자인 미국이나 유럽에서는 차세대 2차전지에 역량을 집중하고 있으며, 시제품 수준에서의 성능 검증은 일부 진행되었으나, 제조 공정효율, 품질 신뢰도, 가격 등 제품화 기술과 관련된 부분에서는 아직 해결해야 할 난제가 많다. 일본은 10년 이상 산·관·연·학계의 연구협력과 기술투자로 차세대 전고체전지 기술 개발 및 상용화에 가장 앞서있으나, 전기차용 차세대 전고체전지로 주목받는 황화물계 전고체전지도 상용화 시점을 2030년 이후로 보고 있다. 2차전지 산업기술은 더욱 많은 에너지, 더욱 빠른 충전 편이성 등 기존 상용 2차전지 대비 고성능을 원하는 수요산업의 니즈를 반영하기 위해 노력하고 있다. 2020년 기준 세계 최고 수준인 300Wh/kg를 뛰어넘어, 400Wh/kg 이상의 초고에너지밀도 차세대 2차전지 제품화를 위한 전지 기업간 무한 경쟁이 시작되었다. 또한 동시에 전기자동차 등 중대형 2차전지 시장 점유율 확대를 위해 고성능과 더불어 저가격화를 위한 새로운 전지 설계기술, 공정기술 개발에도 집중하고 있다. 다만 세계 최고 수준의 초고성능 2차전지 제품화를 위해서는 사용자가 믿고 사용할 수 있는 안전성이 담보된 제품화 기술 개발이 필요하다.[14]

안전기반 마련[편집]

전 세계적으로 전기자동차, 에너지 저장장치 및 소형 2차전지 등 다양한 분야에서 크고 작은 발화, 화재 사고가 빈번히 발생하고 있어 2차전지 시장 확대에 따른 고안전성 확보기술이 매우 중요한 경쟁력 요소로 대두되고 있다. 국내에서도 스마트폰 발화사고, 전기차 화재 사고, 에너지 저장장치 화재 사고가 발생하여 많은 물적 피해가 발생하였으며, 향후 10년간 5배 이상 성장할 시장임을 고려할 때, 2차전지의 안전이슈에 대한 대응 마련이 필요하다. 많은 양의 에너지를 담고 있는 2차전지는 다양한 환경에서 발화, 화재 사고가 발생할 수 있어 2차전지의 제조, 사용, 처리 전 분야에 걸친 안전기술 개발이 시급하다. 2차전지 시장이 확대됨에 따라 2차전지의 생산부터 사용, 처리에 이르기까지 전 주기에 걸쳐 보다 안전한 2차전지 환경 조성이 매우 중요한 화두로 부상하고 있다. 가장 안전한 2차전지를 생산하는 것 중의 하나가 화재에 취약한 액체전해질을 고체전해질로 대체한 전고체전지 기술을 적용하는 것이다. 또한 전기자동차용 배터리 시장 규모가 커짐에 따라 사용 연한이 끝난 후 배터리의 배출이 급격히 증가할 것으로 예상되는 가운데, 이를 보다 효율적으로 처리 및 관리하는 방안 마련이 절실히 필요하다. 사용 후 배터리의 안전을 진단하고 잔존가치를 판단하여 이를 다시 다양한 용도로 재사용할 수 있는 생태계 조성을 통해 새로운 시장 형성에도 기여할 수 있다. 최종 수명을 다한 폐 2차전지는 보다 친환경적이고 안전한 방식의 재활용 기술을 통해 재자원화가 가능하다.[14]

관련 기업[편집]

㈜LG화학[편집]

㈜LG화학은 2020년 상반기 글로벌 전기차 배터리 시장에서 24.6%를 차지하여 1위로 도약했다.[15] 우수한 기술력을 바탕으로 전 세계 자동차 제조사에 BEV에서 μ-HEV까지의 전기차 배터리를 공급하며 글로벌 강자로서 시장을 선도하고 있다. ㈜LG화학은 혁신적인 기술로 장거리 주행 및 급속 충전이 가능한 전기차 배터리 솔루션을 제공한다. ㈜LG화학은 배터리 회사 중 유일한 화학 기반의 회사로, 고성능 배터리를 안정적으로 대량 생산할 수 있는 역량을 보유하고 있다. ㈜LG화학은 소재 경쟁력을 갖추기 위해 고용량 양극재와 안전성 강화 분리막을 개발하였다. 고용량 양극재 개발을 통해 고성능 배터리를 양산하여 내연기관에 준하는 전기차 주행거리를 구현하였으며, 안전성 강화 분리막 개발을 통해 나노 세라믹 코팅으로 배터리의 내구성과 내열성을 강화하여 셀 단위에서 배터리 안전성을 강화하였다. 그뿐만 아니라 제품 경쟁력을 갖추기 위해, 고 로딩화 및 용량 증가가 용이한 셀을 개발하여 단축 및 장축 셀의 효율적 생산을 가능하게 하였고, 길이·폭·높이에 대한 높은 디자인 자유도를 실현한 모듈을 개발하여 다양한 팩 형태에 적합한 모듈 구성을 가능하게 하였으며, 차량 내 공간 효율을 극대화한 설계, 강성 보강을 통한 안정성 확보를 위한 팩을 개발하여 자동차 제조사 팩 요구 요건을 충족하였다. 더불어 발화나 발열 사고가 없는 우수한 안전성을 갖추었다. 배터리 회사 중 유일하게 하이브리드에서 순수 전기차까지의 배터리를 생산하고 있으며 한국, 중국, 미국, 유럽 등 업계 최다의 글로벌 생산 거점을 보유하고 있다. 리튬 이온 전기차 배터리회사 중 가장 오래된 생산 경험을 보유한 회사로서 21만 대 이상 전기차에 2억 셀 이상의 배터리를 탑재하고 있다.[16]

한편 테슬라는 중국 상하이에 500억 위안(약 8조4550억 원)을 투자한 기가팩토리3에서 나오는 모델3, 모델Y에 쓰이는 배터리를 ㈜LG화학에서 조달하기로 했다. 기가팩토리3의 전기차 생산량은 연간 50만 대다. 테슬라가 기가팩토리1 증설 등 배터리 공급물량을 추가로 요구했지만, 파나소닉이 이를 거부하는 등 양측이 불화를 겪고 있다는 얘기가 업계에서 꾸준히 나온 바 있다. 2019년 테슬라의 창업자이자 회장인 일론 머스크(Elon Musk)는 "신차 생산에 차질을 빚을 만한 속도로 작업한다"고 은연중에 파나소닉에 대한 불만을 드러냈다. 테슬라가 LG화학을 선택한 데는 생산능력과 기술력 모두에서 높은 점수를 줬기 때문으로 보인다. LG화학은 그간 원통형 배터리는 아니지만, 파우치에서 경쟁력을 쌓아왔다. 글로벌 완성차 업체 상위 20개 가운데 폭스바겐, 르노, 볼보, 제너럴모터스, 현대자동차㈜ 등 13개 제조사에 배터리를 공급하며 품질을 인정받았다. 또 전기차 배터리 출하량 기준 전 세계 점유율이 2016년 6위(4.3%)에서 2019년 3위(10.5%)로 두 배 이상 뛰는 등 안정적 설비 운영능력도 증명했다. 이점을 고려해 테슬라도 당초 기가팩토리3 배터리 납품사로 중국 업체를 고려했지만, 기술력이 만족스럽지 못해 ㈜LG화학에 제품공급을 요청한 것으로 알려졌다. ㈜LG화학은 실력을 증명하고 있다. 현재 테슬라에 납품하는 배터리 성능은 기존 파나소닉 제품과 성능과 용량 모두 동일한 수준에 육박하는 것으로 알려졌다. 기술력으로 일본 애호가 일론 머스크와 파나소닉 간 관계를 정면 돌파한 것이다. ㈜LG화학이 기가팩토리2에서 300㎞가량 떨어진 난징에 전기차 배터리 공장 두 곳을 운영하는 것도 제품을 조달할 지리적 이점으로 작용했을 것으로 분석된다.[17]

테슬라와의 협업이 호재로 작용하여 ㈜LG화학은 2020년 상반기 전 세계 전기자동차 배터리 시장에서 점유율 24.6%를 기록하며 1위를 차지했다. 시장조사업체 SNE리서치에 따르면 같은 기간 전 세계 배터리 에너지 총량은 전년보다 23% 감소했지만, ㈜LG화학의 점유율은 오히려 늘어났다. 특히 ㈜LG화학은 전기차 배터리 부문에서 2018년 4분기 이후 처음으로 흑자를 기록했다. 테슬라가 2020년 2분기 1억 400만 달러 순이익을 기록하면서 `어닝 서프라이즈`를 기록한 것도 호재로 작용했다는 평가이다.[18]

삼성SDI㈜[편집]

삼성SDI㈜는 모바일기기용 배터리 분야에서 축적해 온 경험과 노하우를 바탕으로 전기자동차를 위한 고효율, 고에너지밀도의 배터리를 개발하고 있다. 이상적인 배터리는 작고 가볍고 안전하면서, 동시에 대용량이어야 한다. 래튬은 세 번째로 가벼운 원소이자 가장 가벼운 금속으로써 리튬 이온 배터리는 니켈이나 납 기반 배터리에 비하여 에너지밀도가 높다. 그래서 삼성SDI㈜는 용적당 더 높은 에너지밀도의 배터리를 생산하고자 노력하고 있다. IT기기용 배터리 기술을 통해 삼성SDI㈜는 파워트레인 성능, 연비, 이산화탄소 저감 등 자동차 업계가 직면하고 있는 다양한 문제를 해결하는 데 기여하고자 한다. 삼성SDI㈜는 고용량, 단일 부피당 고에너지밀도 등 혁신적인 각형 셀 기술로 업계 최초이자 높은 수준의 배터리 셀을 생산하고 있다. 삼성SDI㈜ 배터리 셀에 적용된 새로운 소재와 구조의 혁신은 자동차의 성능을 향상시킨다. 소재 선택의 탄력성, 내재된 안전장치, 높은 내구성, 공간 활용을 극대화한 알루미늄 케이스 등의 혁신은 진보한 각형 셀 디자인을 통해 가능했다. 삼성SDI㈜는 안전을 최고의 가치로 여기고 있다. 배터리 생산에서 가장 중요한 요소인 안전을 위해 삼성SDI㈜는 높은 수준의 안전장치를 내재한 리튬 이온 배터리를 생산하고 있다. 운전자들의 안전을 보장하기 위해 위해 안전 퓨즈, 네일 세이프티 디바이스(NSD), 과충전 안전장치(OSD) 및 안전 기능막(Safety Functional Layer=SFL)등 독자적인 안전장치를 개발해 적용하고 있다. 또한 삼성SDI㈜의 각형 배터리는 레이저 용접조립 방식으로 밀봉되어 있어서 외부의 습도에 영향을 받지 않으며 내부의 전해질이 유지되어 장기적인 성능의 안정성이 보장된다. 더불어 삼성SDI㈜ 배터리의 외부는 최소의 패키징 공간을 위해 이상적인 적층 가능한 각형 알루미늄 캔으로 되어 있으며, 냉각 모듈을 위한 추가적인 구조가 필요없다.

삼성SDI㈜는 16년의 리튬 이온 배터리 양산 경험을 보유하고 있다. 15년간 70억 개 이상의 셀을 판매하였고, 2020년 기준 매년 10억개 이상의 셀을 판매하고 있다. 삼성SDI㈜의 생산라인은 100% 자동화되어 있다. 그뿐 아니라 자동차 용으로 삼성SDI㈜가 공급하는 각형 리튬 이온 배터리는 상대적으로 짧은 생산 준비 기간과 높은 공정 안정성으로 생산성이 높고 원가가 절감된다. 뿐만 아니라, IT제품용 배터리에 사용되는 원자재의 약 80%가 자동차용 배터리에도 사용되므로 대량 구매를 통한 향상된 원가 절감도 가능하다. 삼성SDI㈜는 설계 및 생산단계에서의 엄격한 규율에 힘입어 품질관련 사고가 없었던 회사이다. FMEA(Failure Mode and Effects Analysis) 및 하청업체 관리시스템 등의 표준 자동차산업 품질 도구 외에, 삼성SDI㈜는 제품의 품질 및 100% 추적성을 보증하기 위하여 자사의 MES(Manufacturing Executing System) 같은 내부 절차들을 개발하여 설치하였다. 그 결과로, 삼성SDI㈜가 생산하는 각각의 배터리는 생산 공정에서 수백개의 측정 포인트들에서 검사되며 개별적으로 추적이 가능하다. 그리하여 고객들은 자동차의 전체 운용기간동안 일정하고 높은 성능을 구현하는 배터리 셀을 기대할 수 있다. 더불어 2015년 2월에 삼성SDI㈜는 배터리 팩 시스템 솔루션의 경쟁력 강화를 위하여 마그나 인터내셔널(Magna International)의 오스트리아 자회사인 마그나 슈타이어 배터리 시스템즈(Magna Steyr Battery Systems)사를 인수했다. 해당 회사는 전 세계 전기자동차 용 배터리 팩의 최대 공급자이며, 비엠더블유, 폭스바겐, 포르쉐, 르노, 포드, 피아트 크라이슬러 및 스카니아 등 세계적인 자동차 메이커들과 자동차 용 배터리 팩 프로젝트를 공동으로 진행해오고 있다. 삼성SDI㈜의 셀 전문기술과 삼성SDI㈜ 배터리 시스템의 자동차 업계 실적 및 배터리 팩 시스템 전문지식을 융합함으로써, 고객들에게 향상된 제품 구성을 제공하며 개발 부서와 생산 부서 간의 밀착 협력으로 최적화된 성능과 원가 시너지를 구현한다. 더 나아가서, 양사의 전 세계 판매망, 연구 및 생산시설들을 이용하여 삼성SDI㈜는 유럽과 북미에서 향상된 현지 개발 지원을 제공할 예정이다.[19]

한편 2017년 5월, 삼성SDI㈜는 헝가리 부다페스트(Budapest) 인근 괴드시에 약 33㎡ 규모로 약 5만 대 분량의 전기차용 배터리를 생산할 수 있는 공장을 준공했다.[20] 헝가리 공장은 2018년 2분기 부터 본격 양산을 시작했으며, 해당 공장의 준공으로 물류비 절감은 물론 유럽 고객들에 대한 서비스를 훨씬 더 강화할 수 있게 되었다.[21] 헝가리 공장 준공으로 삼성SDI㈜는 울산, 중국 시안과 함께 글로벌 전기차용 배터리 3각 생산 체제를 완성하게 되었다.[22] 또한 삼성SDI㈜는 2018년 미국 디트로이트 코보(COBO) 센터에서 열린 '2018 디트로이트 모터쇼'에서 고용량, 급속충전 혁신 소재와 첨단 제품을 대거 선보였다. 20분 급속충전 기술을 접목해 최대 600km까지 주행할 수 있는 전기차용 고에너지밀도 배터리셀을 중심으로 전기·플러그인 하이브리드 차량에 적용할 수 있는 다양한 세대별 배터리 셀 라인업을 통해 차별화된 제품 경쟁력을 보여줬다.[23]

SK이노베이션㈜[편집]

SK이노베이션㈜는 전기자동차의 수요 증가와 기술적 트렌드에 맞춰 배터리 연구개발을 지속해서 수행하고 있다. 특히 안전성을 가장 중요한 지표로 설정하고, 고속 충전과 장거리 주행을 하기 위한 끊임없는 기술적 진보를 달성해 나가고 있다. 전기차 배터리 부분에서 업계 최초로 리튬 이온 배터리에 고에너지밀도 삼원계 소재를 적용하여 양산에 성공했다. 이러한 기술력을 바탕으로 SK이노베이션㈜는 현대자동차그룹, 베이징자동차그룹, 다임러(Daimler AG), 폭스바겐그룹 등 세계 유수의 자동차 업체들과 공급 계약을 체결하고 전기차 배터리 사업을 확장하고 있다. SK이노베이션㈜는 기업의 사회적 책임을 이행하기 위해 환경 보호를 고려한 배터리 기술 개발에 큰 노력을 기울이고 있으며, 친환경 제품을 통한 사회적 가치를 창출하고 있다. 고효율, 고용량, 리튬 이온 배터리를 개발하고 이를 전 세계 자동차 완성 업체에 공급함으로써 이산화탄소 배출로 인해 발생하는 대기 오염을 최소화하고 있다. 이와 더불어 전기자동차 외 전력의 품질, 전력망의 안정성 확보 및 신재생 에너지 연계형 에너지저장장치 개발에도 힘을 기울이고 있다.

자동차 연료로서 기름 외에는 생각하지 못했던 1982년 SK이노베이션㈜는 미래 먹거리 사업으로서 에너지축적 배터리시스템 개발을 선언하고 1985년 기술자원연구소를 설립했다. 화학 기반 대기업 중에서는 유일하게 전기차 배터리 개발 국책과제 주관기관으로 선정되어 전기차용 전지개발에 성공하고 1996년부터 리튬 이온 배터리에 대한 연구개발에 돌입하는 등 대한민국 전기차 배터리의 성장 역사를 함께 해왔다. 2012년 9월 충청남도 서산시에 200MW 규모의 배터리 양산 라인을 구축, 본격적으로 배터리양산체제를 갖추었다. 2014년과 2015년 빠르게 증가하는 전기차 배터리 수요에 맞추어 서산공장 생산 라인을 꾸준히 증설, 연 3만 대 수준의 순수 전기자동차용 배터리 공급이 가능한 양산 규모를 확보했다. 급격히 성장하는 고객의 물량 요구에 대응하기 위하여 2016년에도 신규 양산 라인을 증설하였다. SK이노베이션㈜는 자동차용 배터리와 에너지 저장장치용 배터리를 생산하고 있다. 자동차용 배터리의 가장 기초가 되는 제품은 배터리 셀이며, SK이노베이션㈜는 배터리 셀을 하나의 클러스터로 구성하여 모듈을 생산하고 있다. 고객이 원하는 배터리 팩 스펙 요구에 맞추어 모듈을 구성하여 공급하고 있다. SK이노베이션㈜가 생산하는 전기자동차 배터리는 높은 에너지밀도를 중시하는 제품이며, 이는 곧 1회 충전당 주행 거리가 늘어나는 것이 중요하다. SK이노베이션㈜는 고객의 니즈에 맞춰 안전성을 기반으로 한 최적의 수명 성능을 지닌 배터리를 개발하고 있다. SK이노베이션㈜가 개발하는 또 다른 배터리인 플러그인 하이브리드 자동차 배터리는 단거리 주행 시 엔진을 대신하여 자동차가 전기로 주행할 수 있도록 한다. SK이노베이션㈜는 다양한 종류의 전기자동차에 대응할 수 있도록 기술 경쟁력을 강화하고 있다. 에너지 저장장치의 다양한 적용 분야 중, SK이노베이션㈜는 전력용 및 상업용 솔루션을 개발하고 있다. 제공되는 솔루션으로 전력망의 안정성 확보, 첨두부하 이동을 통한 전력 생산 평준화 및 최대 부하 저감에 따른 전력 운영의 안정성 확보가 가능하다. SK이노베이션㈜의 리튬 이온 배터리는 SK아이테크놀로지에서 생산하는 고품질·고강도의 습식 분리막을 적용, 뛰어난 안전성·내열성 및 사이클 수명을 구현하였다. SK이노베이션㈜의 파우치 셀 기술은 경쟁 기술인 각형 기술 및 원통형 기술 대비 가볍고 얇게 배터리 셀을 제작할 수 있으며, 다양한 셀 설계가 가능하여 차량 모델마다 다른 배터리 설치 공간, 용량 요구 조건에 대한 대응에 유리하다. SK이노베이션㈜는 업계 최초로 리튬 이온 배터리에 고에너지밀도 소재를 적용하여 양산에 성공하기도 하였다. 기존 고객인 다이머그룹, 베이징자동차그룹, 현대자동차그룹과의 관계를 더욱 강화하고, 더 많은 글로벌 자동차 업체들과 새로운 사업 기회를 추가로 모색하여 전기자동차 배터리 시장 공략에 박차를 가할 계획이다.[24]

시장조사업체 SNE리서치에 따르면 SK이노베이션㈜은 2019년 4월 기준 글로벌 전기차 배터리 시장점유율 3.5%를 차지하며 5위를 기록했다. 당시 SK이노베이션㈜의 시장 점유율은 2.1%로 삼성SDI㈜(3.4%)보다 1.3%포인트 낮았다. SK이노베이션㈜은 ㈜LG화학과 삼성SDI㈜에 비하면 국내 배터리 후발주자지만 점유율 상승세만큼은 가파르다. 2018년 점유율이 0.8%에 그쳐 업체별 순위권 10위 밖에 있었으나, 2019년 1~2월 사상 처음으로 10위권에 진입한 후 그해 1.7%의 점유율을 기록하며 10위를 기록했다. 2019년 SK이노베이션의 전기차 배터리 사용량은 전년 대비 132.4% 급등한 1.9GWh로 집계됐다. 업계에선 그간 SK이노베이션㈜의 공격적인 전기차 배터리 투자가 이 같은 결실을 빚고 있다고 평가하고 있다. 2017년 1.7GWh였던 연간 생산능력은 서산 공장 증설을 통해 2018년 말 4.7GWh로 커졌고, 2019년 첫 해외 배터리 생산기지인 중국과 헝가리에 각각 7.5GWh 규모의 공장을 완공하며 생산능력은 19.7GWh로 증가했다. SK이노베이션㈜은 중국과 미국, 헝가리에서 추가 증설도 진행하고 있다. 2020년, 20GWh의 생산능력을 갖춘 중국 제2공장이 완공되면 2020년 연말 SK이노베이션㈜의 총 배터리 생산능력은 39.7GWh로 증가한다. 2020년 4월 말에는 미국 제2공장 건설을 위한 출자도 결의했다. 2021년 목표로 짓고 있는 미국 1공장을 비롯해 2022년 헝가리 제2공장, 2023년 미국 2공장까지 완공되면 배터리 캐파는 총 71GWh로 늘어난다. 공격적인 수주와 발 빠른 생산능력 확충은 배터리 부문의 빠른 매출 성장에 기여하고 있다. 2018년 3,482억 원이던 배터리 사업부 매출은 2019년 6,903억 원으로 98% 증가했고, 영업손실은 3,175억 원에서 3,091억 원으로 소폭 감소했다. 2020년 1분기 매출액은 2019년 매출액의 40% 수준인 2,888억 원을 기록했다.[25]

㈜포스코케미칼[편집]

포스코는 일찌감치 2차전지 소재사업에 뛰어들어 기술 리더십을 위해 매진하고 있다. ㈜포스코케미칼은 전기자동차 배터리를 구성하는 4대 주요 소재 중 양극재와 음극재를 동시에 생산 중인 한국 내 유일한 기업으로, 우수한 기술력을 바탕으로 양극재, 음극재 토탈 솔루션을 제공하고 있다. 전기자동차 성능 중 소비자가 가장 중요하게 생각하는 부분은 주행거리와 충전 시간이다. 2차전지 핵심소재인 양극재의 경우 전기차 배터리 성능에 영향을 미치지만, 음극재는 배터리 수명과 충전 시간에 영향을 미친다. 이에 따라 포스코그룹은 1회 충전 시 주행거리 600km 달성을 위해 에너지밀도를 높이면서도 원가를 낮춰 경제성을 확보할 수 있는 하이니켈 기반의 양극재 개발과 동시에 10분 급속충전을 위해 구조 안정성이 높고 팽창성이 낮은 인조흑연 음극재 등 차세대 제품개발에 박차를 가하고 있다. 또한 타이트한 시장 수급 상황에 대응해 ㈜포스코케미칼은 2차전지 소재 생산능력 확장에도 박차를 가하고 있다. ㈜포스코케미칼은 2018년 8월부터 광양 율촌산업단지에 대규모 하이니켈 양극재 생산단지를 조성 중으로, 차세대 배터리 소재인 NCMA(니켈-코발트-망가니즈-알루미늄) 양극재 투자 확대를 통해 모빌리티 시대를 준비하고 있다.

양극재는 음극재, 분리막, 전해액 등과 함께 배터리의 4대 소재로 꼽히는데 이중 핵심은 양극재다. 전체 배터리 생산원가에서 양극재가 차지하는 비중만 30~40% 수준이다. 2020년 초 유럽의 경우 영국의 재규어, 독일의 아우디 등이 양극재 부족으로 배터리 공급을 받지 못해 전기차 생산을 일시 중단하기도 했다. ㈜포스코케미칼은 2020년 5월 2단계 2만 5천 톤 규모 양극재 생산라인 확장 준공에 이어 3개월 만에 차세대 양극재인 NCMA 생산라인 투자를 발표했다. 2,895억 원을 투자해 광양공장에 연산 3만 톤 규모의 NCMA 양극재 생산라인 증설 예정으로, 2020년 8월 31일 착공식을 통해 2022년 가동을 목표로 하고 있다. 증설이 완료되면 ㈜포스코케미칼의 양극재 생산능력은 4.4만 톤(t)에서 7.4만 톤으로 늘어날 전망이다. 이는 60kWh 용량 전기차배터리 약 84만대에 탑재 가능한 규모다. 하이니켈 양극재는 3원계 소재(NCM, NCA)로 니켈 함량을 높이면서 값비싼 코발트는 상대적으로 줄이는 연구가 진행되어 왔다. 최근에는 니켈 함량이 80%를 넘어가면서 안전성, 출력 특성 확보를 위해 4원계소재 NCMA가 개발되고 있다. 포스코의 NCMA 양극재는 용량과 수명이 우수한 NCM(니켈-코발트-망간)과 출력이 우수한 NCA(니켈-코발트-알루미늄)의 특성을 모두 가지고 있는 차세대 소재다. NCM에 알루미늄(AI)을 첨가하여, 니켈이 가지고 있는 불안정성을 줄이며, 배터리 수명을 증가시켰다. NCMA 양극재는 1회 충전 시 600km 이상 주행 가능한 3세대 전기차 배터리에 활용될 전망이다.

포스코-㈜포스코케미칼-포항산업과학연구원(RIST) 3사는 R&D 역량 및 인프라 결집을 통해, 2019년 6월 2차전지 소재연구센터를 개관하였다. 이곳에서는 차세대 양극재, 음극재 제품개발과 포스코그룹의 2차전지 소재 원가경쟁력을 높일 수 있는 신공정을 연구하고 있다. 또한, 배터리 전문기업과 동일한 수준의 2차전지 성능평가 인프라를 구축하여, 자체 생산한 양극재·음극재로 구성된 전지를 만든 뒤, 고객들의 요구에 맞춰 다양한 평가를 수행할 수 있게 되었다. 한편, 포스코그룹은 양·음극재 원료의 안정적인 수급을 통한 사업성 제고를 위해, 원료투자에도 적극적으로 나서고 있다. 향후 2차전지 소재 원료 광물의 가격상승이 예상되는 가운데, 한국은 전량 수입에 의존하고 있어 안정적인 원료 확보가 필수적이다. 그동안 철광석, 석탄, 니켈 등 제철 공정에 필요한 수많은 원료와 부원료를 다뤄본 경험을 바탕으로, 해외자원개발과 투자를 통해, 양극재 원료인 리튬 외에도 양·음극재 가치사슬 상의 여러 원료 투자를 계획 중이다. 포스코그룹은 이를 바탕으로 2차전지 소재사업을 2030년까지 세계 시장점유율 20%, 매출액 22조 원 규모의 그룹 대표사업으로 육성할 계획이다.[26]

롯데알미늄㈜[편집]

롯데그룹 화학 BU 계열사인 롯데알미늄㈜가 진행하는 알미늄박 사업은 40년 이상 축적된 기술과 최첨단 설비로 각종 약식품 포장재, 전기·전자 및 산업재용 등 다양한 알루미늄박 제품을 공급하고 있다. 국내최초 4.3㎛ 알루미늄박을 자체기술로 개발하였으며, 고품질 알루미늄박 생산을 위해 자동형상 제어장치(AFC)가 부착된 광폭압연기, 핀홀(Pin Hole) 자동 검출이 가능한 세퍼레이션(Separation) 등 최첨단설비를 완비하고 있다. 그 제품 중, 충전과 방전을 반복할 수 있는 2차전지의 양극집전체에 사용되는 알루미늄박은 전기화학 반응에 의해 생성된 전자를 모아서 전기화학 반응에 필요한 전자를 공급한다. 롯데알미늄㈜의 제품은 양극박과 배터리 파우치(pouch) 두 가지로 나뉜다. 최근 전자제품, 하이브리드 자동차의 소재로 많이 쓰이고 있는 2차전지는 외부의 전기에너지를 화학에너지 형태로 바꾸어 저장해 두었다가 필요할 때 전기를 발생시키는 장치로 2차전지를 구성하는 양극박에는 알루미늄(AL)이 음극박엔 구리(Cu)가 사용되고 있다. 롯데알미늄㈜의 양극박은 표면개질화를 통하여 활물질과의 밀착성을 향상하였으며 기계적 성질의 향상을 통한 게이지다운(gauge down)으로 향상하여 활물질의 양을 증대할 수 있다. 또 다른 제품인 배터리 파우치는 2차전지를 보호하는 포장재로서 형상을 유지하며, 외부 전자로부터 내용물을 보호하는 기능을 가져 강도와 연신율을 증대함으로써 성형성을 향상한다.[27]

2020년 9월 14일 롯데알미늄㈜는 경기도 안산시 반월산업단지에 있는 안산1공장에서 2차전지용 양극박 생산라인 증설 준공식을 열었다.[28] 롯데알미늄㈜는 해당 증설에 사업비 총 280억 원을 투입했으며, 2차전지용 양극박 생산능력은 연 1만 2000톤으로 증가하게 된다.[29] 롯데알미늄㈜는 기존의 식품용 알루미늄박 생산라인과는 분리된 양극박 전용 생산설비를 도입하고, 디지털기술(DT) 기반의 품질관리 모니터링 시스템을 적용해 안정적인 품질 확보 및 제품 생산효율 향상에 이바지할 것으로 예상했다. 준공식에서 김교현 화학BU장은 "최근 수요가 급증하고 있는 전기차용 2차전지 양극박 시장을 선점할 수 있도록 국내외 생산라인을 지속 확대할 방침"이라며, "반세기 동안 축적된 알루미늄박 생산 경험과 기술 노하우를 바탕으로 글로벌 최고의 양극박 소재 전문기업으로 도약해 나가겠다"고 기념사를 통해 밝혔다. 한편 롯데알미늄㈜는 2020년 4월부터 헝가리 터터바녀(Tatabánya) 산업단지 내 6만㎡ 부지에 1,100억 원을 투자하여 연간 생산 규모 1만 8,000톤에 이르는 전기차용 2차전지 양극박 생산공장을 건설 중이다. 2021년 말 완공 시 롯데알미늄㈜는 연간 3만 톤 규모의 양극박 생산능력을 갖추게 된다.[30]

동향[편집]

국가별[편집]

중국, 유럽, 북미 중심의 전기자동차 시장에서 중국의 규모가 가장 크나 현지 기업 내수가 대부분이며, 배출가스 규제정책에 따른 유럽 소재 완성차 업체들의 적극적인 전기자동차 판매계획으로 유럽 시장의 잠재력이 풍부하다. 하지만 세계 배터리 제조 상위 10개사는 모두 한·중·일 기업으로 구성되어 있으며, 총 점유율도 지속해서 상승하고 있는 등 글로벌 전기자동차 배터리의 한·중·일 의존도가 심화되고 있다. 2차전지 산업은 한·중·일 3국 기업들의 시장 주도 및 시장 선점을 위한 기업 간 경쟁이 심화되고 있으며, 결국 대규모 생산력을 갖춘 5~7개사의 과점체제로 재편될 것으로 전망된다. 2000년 초반까지는 기술적 우위를 지닌 일본기업이 시장을 주도하였고, 모바일 IT시장이 급성장한 후반에는 대량의 수요 기반을 가진 한국기업 중심으로 경쟁의 축이 이동하였으며, 2010년 중반 이후부터 중국기업의 성장과 더불어 시장이 재편되고 있다. 리튬 이온 2차전지 시장 중 가장 큰 규모를 가지는 전기자동차용 시장에서 국가적 차원에서의 지원을 기반으로 중국기업의 급격한 성장이 진행되고 있다. 지속적인 성장이 예상되는 전기자동차용 배터리 산업의 가장 중요한 이슈는 보조금 규모 축소 및 폐지라는 위험요인을 완화할 수 있는 배터리 가격 하락 가능성이며, 20225년경에는 100불/kWh 이하로 떨어질 것으로 전망된다. 2차전지 산업 관련 경쟁국들은 공격적인 수요산업 투자 및 지원을 통해 향후 급격한 시장 확대가 예상되는 2차전지의 공급망 구축 및 내재화를 모색하고 있다. 중국의 수요기업 및 전지 기업 세제 혜택 등으로 CATL이 최대 전지 기업으로 부각하였으며, 유럽 및 미국에서는 2차전지 제조기반의 내재화를 위한 적극적인 투자를 진행하고 있다. 한국의 경우에는 2차전지 제조기술은 ㈜LG화학, 삼성SDI㈜, SK이노베이션㈜의 3사가 세계 최고 수준이나, 원재료비 70%를 차지하는 소재·부품기술은 질적으로 일본에, 규모 및 가격경쟁력 측면에서는 중국에 뒤처져 있다.[14]

이에 따라 유럽 주요국에서는 전기자동차 핵심부품인 2차전지에 대한 한·중·일 의존도를 낮추기 위해 적극적으로 배터리 자체 생산공장을 건설하고 있다. 구체적으로 2018년 대비 세계 차량용 2차전지 출하량은 총 109.8GWh로 전년(60GWh) 대비 83% 증가하였으며 시장 전망치(100GWh)의 10%를 상회하고 있다. 차량용 2차전지 총사용량은 2019년 기준 97GWh로, 상위 10개 업체가 시장의 81.2%를 차지하며, 10개 업체 모두 한·중·일 업체로 구성되어 있다. 중국시장을 제외할 경우 시장 규모는 약 37.3GWh로, 2018년 대비 82.9% 증가하였으며 세계 판매량의 38.5%를 차지하고 있다.[31] 상위 10개사 점유율은 2017년 69%에서 2018년 81.2%, 2019년 86.9%, 2020년 93.9%로 그 의존도는 더욱 심화되고 있다. 2019년까지는 테슬라에 독점 공급한 일본의 파나소닉과 거대한 내수 전기차 시장을 기반으로 한 중국 CATL이 2강을 형성하였으나, ㈜LG화학, 삼성SDI㈜, SK이노베이션㈜ 등 한국 배터리 3사의 공격적인 생산라인 증설 및 우수한 품질 기반의 수주량 확대로 2020년부터는 ㈜LG화학이 사용량 1위를 차지하는 등 한국 기업의 점유율이 확대되는 추세이다. 2000년대 초부터 양산을 시작해 원천기술 및 생산 노하우를 축적한 한국의 배터리 제조사와 유럽 신생기업의 기술력 차이가 단기간에 좁혀지지는 않을 것으로 예상된다. 그러나 유럽 주요국이 전기차 핵심부품의 수입 의존도를 낮추기 위해 자국 내 배터리 생산라인 구축을 적극 추진하고 있는 만큼 국내 배터리 제조사도 차세대·고부가가치 제품 개발, 주요 원자재 확보를 통한 안정적인 공급망 구축 등 전기차 시장의 주도권을 유지하기 위한 지속적인 노력이 필요해 보인다.[32]

경쟁국들의 2차전지 관련 주요 정책[14] 구분 주요 동향 유럽연합

(EU)정부 - 신기후체제: '90년 대비 온실가스 40% 감축

- 프랑스: 보조금 지원(20gCO2/km 이하 6,000 유로

- 독일: 보조금 지원(전기자동차 1대당 4,000 유로)

- 영국: 보조금 지원(차량구매비용의 최대 35%)

기업 - 벤츠: 100억 유로(약 13조 6,000억 원)를 전기차에 투자

- 폭스바겐: 2029년 내 전기차 2,200만 대 생산 목표, 2030년까지 전기차 비율 40%까지 확대

- 비엠더블유: 2023년까지 판매량의 15~25%까지 전기차 확대

중국 정부 - 보조금 정책: 주행거리에 따라 차등 지급

- 자동차 산업 발전계획: 2020년 전기차 500만 대 판매 목표

- 신기후체제: 2005년 대비 온실가스 60~65% 감축

기업 - CATL: 2022년부터 독일에 24GWh 규모의 배터리 공장 가동

- 비야디: 일본 도요타와 전기차 공동개발 추진

일본 정부 - 보조금 지원: 1회 충전 주행거리에 따라 지급

- 에너지 혁신 전략: 2030년 차세대 자동차 비율 50~70% 달성

- 신기후체제: 2013년 대비 온실가스 26% 감축

기업 - 파나소닉: 35GWh급 미국 공장 가동, 도요타와 JV 설립

- 도요타: 2022년까지 전고체전지 개발

- 혼다: 2025년 유럽판매 모든 차를 하이브리드 전기자동차, 전기자동차로 대체 선언

- 닛산: 2020년까지 전기차 누적 판매량 150만 대 목표

미국 정부 - 보조금 지원: BEV, PHEV에 대해 최대 7,500 달러 세제 혜택

- 신기후체제: 2005년 대비 온실가스 26~28% 감축

기업 - 포드: 2022년까지 전기차 11.7조 원 투자, 40종의 전기자동차 개발

- 지엠: 2017년까지 연간 3만 대의 전기차 판매

- 테슬라: 2020년까지 연간 1백만 대의 전기자동차 판매

유럽연합[편집]

2018년 5월 유럽연합(EU)는 지속가능한 에너지원으로의 전환을 위한 주요 사업으로 2차전지 산업 육성 정책인 ‘배터리 산업 발전전략 실행계획(Strategic Action Plan for Batteries)’을 발표했다. 이 정책은 배터리 공급업체인 구축과 관련한 핵심목표를 제시하는데, 역내 2차전지 산업에 필요한 원자재 수급, 대형 2차전지 업체 육성, R&D 지원 및 전체 가치사슬의 역량 강화를 목표로 하고 있다. 또한 유럽연합은 호라이즌 2020(Horizon 2020) 사업을 통해 2019년과 2020년에 134만 유로의 예산을 투입하여 해당 전략을 실행하고 있다.[33] 유럽은 전기자동차 핵심 생산지이자 수요지인데, 환경 이슈 등으로 전기자동차 수요의 급속한 확대가 예상됨에 따라 유럽의 전통적인 자동차 제조국들은 전기차 핵심부품인 배터리에 대한 한·중·일 의존도 심화에 대응해 자국 내 배터리 생산라인 구축을 적극적으로 추진하고 있다. 기업 차원에서 폭스바겐, 르노 등의 유럽 완성차 업체는 자체 배터리 공장 설립을 추진하거나 배터리 공급처 다변화를 통해 의존도 분산을 시도하고 있다. 국가 차원에서는 아시아 외 배터리 의존도를 낮추기 위해 ‘EU 배터리 연합(EU Battery Alliance)’을 출범했으며, 독일과 프랑스 정부는 정부 주도의 배터리 산업 투자를 계획하고 있다. 피트 알트마이어 독일 경제부 장관은 2018년 11월 일렉트로 모빌리티 콘퍼런스 2018에서 10억 유로 지원을, 프랑스 마크롱 대통령은 2019년 2월 세계자동차산업연합(OICA) 연설에서 7억 유로 투자 및 현지 배터리 공장 설립 계획을 발표한 바 있다. 한편 유럽 전기자동차 시장의 확대가 빨라지자 국내 주요 배터리 제조사 또한 독일 자동차 제조공장과 가까우면서 인건비가 저렴한 폴란드(LG화학), 헝가리(삼성SDI, SK이노베이션㈜) 공장을 공격적으로 증·신설하고 있다.[34]

프랑스[편집]

프랑스는 독일과 함께 총 60억 유로(약 8조 원)를 투입해 에어버스 배터리(Airbus Battery) 프로젝트를 추진하고 있다. 해당 프로젝트명은 과거 유럽 주요 국가가 공동 출자해 성공시킨 항공기 제작사 에어버스를 인용한 것이다. 구체적으로 에어버스 배터리 프로젝트는 프랑스 에너지기업 토탈(Total)의 계열사 샤프트(SAFT)가 프랑스 최대 완성차 업체 PSA그룹의 계열사 오펠(OPEL)과 함께 합작회사 ACC(Automotive Cell Company)를 설립해 전기자동차용 배터리를 생산한다는 내용을 담고 있다. 2021년에 프랑스에 배터리 파일럿 공장(1GWh)을 건설하고, 2023년 프랑스(24GWh)와 독일 오펠 공장(16GWh)에 대규모 배터리 생산공장을 건설 예정이다. 이외에도 프랑스 배터리 스타트업 베르코어(Verkor)는 2022년 16GWh 규모의 배터리공장을 건설하여 전기차용 리튬 이온 배터리를 생산할 계획이며, 향후 50GWh까지 증설 예정이다. 한편 베르코어는 글로벌 에너지 관리기업인 슈나이더일렉트릭(Schneider Electric), 프랑스 부동산 기업인 IDEC그룹(IDEC Group), 독일 에너지 기업인 EIT이노에너지(EIT InnoEnergy) 투자업체이다.[34]

영국[편집]

영국은 정부 지원을 통해 배터리 스타트업 중심으로 대규모 배터리 생산공장 건설을 추진하고 있다. AMTE파워와 브리티시볼트는 40억 파운드(약 6조 원)를 투입해 사우스웨일스의 옛 공군기지에 영국 최초의 배터리공장 건설을 추진하고 있다. 총 30GWh 규모를 3단계로 나누어 건설되며, 1단계는 2021년 착공하여 2023년 준공 및 양산할 계획이다. 영국 정부 산하의 첨단추진시스템기술센터(APC; Advanced Propulsion Centre)의 지원을 받아 진행하고 있다. 한편 APC는 영국 정부가 저탄소 자동차산업 중심국이 되기 위해 관련 부품의 R&D 지원을 목적으로 2013년 설립한 기관이다.[34]

독일[편집]

독일은 폭스바겐 등 완성차업체 주도로 배터리 생산공장을 구축하고 있다. 독일의 폭스바겐은 스웨덴 배터리 생산업체인 노스볼트(Northvolt)와 합작으로 독일 북부 잘츠기터(Salzgitter) 지역에 16GWh 규모의 배터리공장을 건설하고 있으며 2023년 양산할 계획이다. 특히 노스볼트는 폭스바겐과의 합작 생산공장 외에도 자체적으로 스웨덴 셀레프테오(Skellefteå) 지역에 400GWh 배터리공장을 건설하고 있다. 폭스바겐은 2021년까지 8억 달러를 투입, 미국 테네시주(Tennessee) 채터누가(Chattanooga) 공장을 확장하여 미국에서 생산되는 전기자동차 모델의 베터리셀과 배터리팩의 개발 및 테스트를 위한 배터리연구소를 설립할 계획이다. 폭스바겐 계열인 포르쉐는 차세대 전기 스포츠카용 배터리 개발 및 생산을 위해 2012년 설립된 독일의 특수 리튬 이온 배터리 셀 개발 전문 회사 커스텀셀즈(Customcells)와 합작사 셀포스그룹(Cellforce Group)을 설립하여 튀빙겐 지역에 배터리 생산공장을 건설하고 있으며, 유럽위원회의 자금지원을 받기 위해 유럽 공동 관심 분야 주요 프로젝트를 의미하는 IPCEI(Important Project of Common European Interest) 등록을 추진하고 있다. 또한 에어팟, 보청기 등에 사용되는 소형 배터리 제조사인 바르타(Varta)는 독일 정부 등으로부터 3억 유로(4,200억 원)를 지원받아 전기차용 배터리 셀 연구개발을 진행하고 있다.[34]

핀란드[편집]

핀란드 정부는 풍부한 니켈을 활용해 2차전지 산업생태계 구축을 위해 2019년 산업 심층 보고서인 핀란드산 배터리(Batteries from Finland)를 발간하고, 비즈니스 핀란드(Business Finland)를 통해 육성 프로그램을 시작했다. 핀란드산 배터리 프로그램은 핀란드에 배터리 재활용 산업을 육성하고, 해외 유수의 2차전지 관련 기업을 유치하는 것을 목표로 핀란드 기업들과 해외기업들을 대상으로 시행되고 있다. 이와 함께 핀란드 정부는 2020년 6월 국영기업인 피니시미네랄그룹(Finish Mineral Group) 등에 4.5백만 유로 투자 계획을 발표하고 본격적인 산업 육성의 기치를 내걸었다. 피니시미네랄그룹은 리튬 이온 전지의 핵심 소재인 전구체(precursor)와 양극재 분야의 해외투자 유치를 목표로 하고 있다. 정부는 2차전지 산업 육성을 통해 연 4,500명의 고용 창출과 2백만 유로 이상의 세수 확보를 목표로 하고 있다. 핀란드는 원재료 채취에서 재활용까지 2차전지 산업 전체 가치사슬의 형성과 부가가치 창출을 위해 1) 한계환경 극복: 북극권의 한계환경에 작동 가능한 배터리 설계 2) 소재 및 원료: 원자재, 소재 업체의 핀란드 유치 3) 시스템엔지니어링: 배터리팩 디자인 및 배터리 관리 시스템 4) 안전성: 표준화를 통한 배터리 안정성 구축, 5) 재활용: 리튬배터리 재활용을 통한 순환 경제 구축 6) 지속가능성: 배터리 생산에서 소비까지 모든 가치사슬의 투명성 확보의 6개 주제를 선정, 국내외 이해관계자가 참여하는 생태계 구축을 추진하고 있다.

핀란드의 스타트업인 게이세르 배터리(Geyser Batteries)는 물을 전해질 용액으로 사용하는 배터리 개발에 성공했다. 이는 기존 리튬 이온 전지와 다르게 생산단계부터 탄소 배출량을 줄일 수 있고, 독성과 폭발위험을 크게 낮출 수 있는 장점이 있다. 2019년 12월 핀란드의 보이마벤처(Voima Venture) 등은 게이세르 배터리에 백만 유로의 시드 투자를 진행하는 등 사업성을 인정받고 있다. 게이세르 배터리는 향후 자동차, 중장비 및 송배전 분야의 B2B 판매를 통해 친환경 2차전지 제조사로 발돋움할 계획을 하고 있다. 핀란드는 배터리 산업을 원자재 생산에서 배터리 재활용을 통한 소재 생산까지 6가지 가치사슬로 구분하고 해당 분야의 해외 투자 유치 및 내국기업 육성을 추진하고 있다. 원자재는 핀란드 국영기업인 피니시미네랄그룹 등이 사업을 주도하고 있으며, 소재 등 다른 분야에서는 독일에 본사를 둔 세계 최대 종합화학회사인 바스프(BASF), 핀란드의 광업 및 건설 기술 솔루션 전문기업인 샌드빅(Sandvik), 유리사이클(U Recycle) 등 글로벌 기업들의 투자도 이루어지고 있다. 특히 독일 바스프는 양극재 공장 건설과 함께 핀란드의 국영 에너지 기업인 포텀(Fortum), 러시아의 니켈 생산업체인 노르니켈(Nornickel) 등과 배터리 재활용 시설 운영을 위한 협약을 체결하는 등 핀란드 시장에 투자를 확대하고 있다.

2차전지 시장 규모는 전방산업인 전기자동차 시장규모를 통해 유추해 볼 수 있다. 핀란드 역시 다른 국가들과 마찬가지로 전기자동차 시장이 빠르게 성장하고 있다. 2016년 총 6,110대의 전기자동차가 판매된 이후 2019년에는 23,435대로 시장 규모가 약 4배 확대됐다. 아직 하이브리드 자동차의 판매 대수가 전체 시장의 90% 이상을 차지하고 있으나, 2019년 이후 순수전기차의 판매 성장세가 두드러짐에 따라 향후에는 순수전기차 비중이 확대될 것으로 기대된다. 핀란드는 니켈, 코발트 등 2차전지 광산을 활용한 소재 생산과 배터리의 재활용에 관심 있는 기업들의 투자를 적극적으로 유치하고 있다. 특히 배터리 재활용 산업과 소재 생산을 집중적으로 육성하고 있어 관련 분야의 성장이 예상된다. 독일 바스프는 니켈 광산이 있는 핀란드 서북부의 하르야발타(Harjavalta)시에 배터리 양극재 공장 건설을 시작했으며, 배터리 재활용 시설 운영에도 관심을 기울이고 있다. 이와 함께 피니시미네랄그룹은 니켈-코발트 활물질에 1.15백만 유로를 추가 투자하기로 하는 등 관련 분야의 설비투자가 본격화됨에 따라 장비 수요의 확대가 전망된다. 현지 관계자는 바스프가 진행하고 있는 양극재 공장의 증설 계획도 있어 관련 장비 시장은 2026년 전후까지 꾸준히 있을 것이라는 의견을 밝혔다.[33]

기타[편집]

노르웨이, 스위스, 그리스 등 적극적인 친환경에너지 정책을 펴고 있는 국가에서도 배터리 생산 및 개발 프로젝트를 추진하고 있다. 전기자동차 보급률 세계 1위(70%)인 노르웨이의 배터리 스타트업 프레위르(Freyr)는 32GWh 규모 배터리공장을 2025년까지 건설할 계획이다. 또한 스위스 배터리 스타트업 이노리스(Innolith)는 2017년 파산한 미국 배터리업체 알레보(Alevo)를 인수하여 NCM811 양극재를 채택한 배터리 시제품 개발하고 있다. 더불어 그리스 선라이트(Sunlight)는 리튬 이온 전지보다 기술적인 진입장벽이 낮고 가격이 저렴한 LFP(리튬인산철) 배터리를 생산하여 판매할 계획이다.[34]

중국[편집]

중국의 경우 전기를 동력으로 하는 신에너지 자동차의 수요와 공급이 늘어나면서 배터리 성능과 기술개발에 대한 관심도 높아지고 있다. 2019년 기준으로 중국의 전기차 배터리업체인 CATL은 전체 시장의 28%를 차지하고 있으며 향후 생산설비를 더 늘릴 것으로 계획했다. 당시 국내의 SK이노베이션㈜와 ㈜LG화학이 CATL의 뒤를 쫓고 있었다. 당시 중국 정부의 차별적 보조금 지원 정책으로 로컬업체가 시장을 장악하고 있었으나, 2020년 전기차 보조금 전면 폐지로 로컬업체의 독주체제 종결이 예상되면서 배터리 공급 경쟁이 치열해질 것을 전망했다. 2015년 3월 중국은 ‘전기차 배터리 산업 규범 요건’을 발표하여 화이트 리스트에 해당하는 배터리에만 보조금을 지급하기로 했으나, 해당 리스트에 외국계 기업이 전무해 중국 내 전기차 제조업체들은 배터리 공급사를 대부분 로컬업체로 교체하였다. 중국은 신에너지 자동차 산업 육성 정책으로 자국 배터리에 대한 차별적 보조금을 지급하여 양적 성장을 이루었으나, 구조조정 및 질적 성장을 위해 보조금을 축소하여 2020년에는 보조금을 폐지할 계획이었다. 이에 따라 차별적 보조금 정책으로 중국 시장 진입에 실패했었던 국내 배터리 제조 3사는 대규모 신규 투자 및 증설을 하며 중국 시장 공략이 계획이었다. 하지만 중국 재정부는 2020년 4월 신에너지 자동차 취득세 감면 공고(关于新能源汽车免征购置税的公告)를 통해 2020년 폐지를 앞두고 있던 보조금 정책을 2022년까지 연장한다고 발표했다. 중국 내 신에너지 자동차 보급 확대와 함께 국내 관련 부품 제조사에도 새로운 비즈니스 기회가 생길 것으로 보인다. 다롄 진푸신구에 위치한 일본계 전기자동차 부품 제조사 니덱(日本电产, Nidec) 관계자에 따르면 니덱 다롄법인은 2021년 가동을 목표로 1,000억 엔 규모의 투자를 추진 중이다. 또 한국 자동차 부품 제조사인 한온시스템 다롄법인에서도 전기자동차 관련 공조기 등의 생산을 위한 신규 생산설비 운용을 준비 중이다. 이후보다 많은 신에너지 자동차 관련 외국 부품사가 중국 내 투자를 확대할 것으로 기대된다.[35]

일본[편집]

일본 경제산업성에 따르면 일본 리튬 이온 전지 판매액은 꾸준한 증가세를 보이고 있으며 2013년 2,793억 6,400만 엔에 비해 2017년에는 4,223억 6,600만 엔으로 51.19% 증가하였다. 이중 2013년 차량탑재용 리튬 이온 전지 금액은 1,226억 4,600만 엔으로 전체 판매의 43.9%를 차지하였으나, 꾸준한 판매증가로 2017년에는 2,679억 4,000만 엔(63.4%)을 기록하였다. 지금까지 리튬 이온 전지의 주 이용처였던 스마트폰 등 IT기기 대상시장은 축소되고 있는 반면, 세계 각국이 전기자동차 보급에 나섬에 따라 차량탑재용 리튬 이온 전지 분야의 성장이 예상된다. 2016년 시점 세계 전기자동차 및 플러그인 하이브리드 전기자동차의 신규등록건수는 75만 대, 누계로는 200만 대를 넘었으며 차량 탑재용 리튬 이온 전지의 시간당 발전량은 2013년 6,499MWh에서 2018년 62,201MWh로 증가하였다. 전기자동차의 성능을 전지가 좌우할 정도로 중요하기 때문에 자동차 각사가 리튬 이온 전지 생산 기업과 제휴를 맺고 있으며, 파나소닉은 토요타, 포드, 테슬라, 아우디 등, 닛산, 히타치는 스즈키에 리튬 이온 전지를 공급하고 있다. 일본 리튬 이온 전지 매출액 기준 업계 1위인 파나소닉은 원통형 전지가 주력이며 노트북, 전기자동차 등 분야를 주요로 제조하고 있는데, 전기자동차 수요 확대가 예상되어 파나소닉은 일본 내 생산거점의 차량탑재용 제조 라인을 늘려 대규모 공장을 운영하고 있다. 업계 2위인 무라타는 2017년 9월 소니의 전지사업을 매수하는 등 적극적인 투자를 감행하며, AV기기용 전지를 주력으로 생산하고 있다.[36]

미국[편집]

미국은 세계 2위 규모의 전기자동차 시장을 보유하고 있으나 배터리는 한·중·일 업체의 것을 활용하고 있다. 실제로 2017년 시장 점유율을 살펴보면 파나소닉이 70%, 한국 3사가 16.6%를 차지하고 있다. 테슬라와 파나소닉이 협력한 네바다주 기가팩토리(Gigafactory)는 2014년 6월 착공하여 2016년 12월 생산을 개시하였으며, 2019년 1분기에 예상을 하회하는 판매량을 기록함에 따라 최근 증설계획 보류를 발표하였다.[31]

소재 및 원자재 시장[편집]

리튬이온전지를 최초로 상업화한 일본이 기술력을 바탕으로 시장을 주도해왔으나 한국산 소재의 성장과 중국산 소재의 가격 경쟁력 및 생산 능력 확대로 중국, 일본, 한국이 순 시장을 점유하고 있다. 리튬이차전지 제조 비용 중 소재 비용이 약 50%로 가장 큰 비중을 차지하고 있다. 양극재의 경우 2018년 시장규모는 91억 달러, 사용량 20.7만 톤으로 배터리 소재 원가 중 가장 큰 비중인 39%를 차지하며, 비용 절감을 위해 니켈 사용량이 증가하는 추세이다. 음극재의 경우 2018년 시장규모는 18억 달러로 보통 인조흑연과 천연흑연을 혼합 사용하며, 인조흑연은 열처리 기술이 뛰어난 일본, 천연흑연은 자원이 풍부한 중국이 주도하다 최근 인조흑연 비중이 증가하는 추세이다. 분리막의 경우, 2018년 시장규모는 25억 달러이며 배터리 소재 원가 비중이 15~20%로 두 번째로 높다. 습식 분리막의 품질과 강도가 우수하여 건식보다 가격이 높음에도 시장의 70% 이상을 차지하고 있다. 전해질의 경우, 2018년 시장규모는 26억 달러로 일본과 중국이 강세이며, 다른 소재 대비 제조 진입장벽이 낮아 중국이 대량생산을 통해 저가로 공급하고 있다. 거대한 배터리 시장을 바탕으로 소재 시장 또한 중국의 시장 점유율이 매우 높으며, 상위 10개사 점유율이 49~82%를 차지하고 있다. 중국 전기차 보조금 정책이 축소되고 전기차 배터리 시장 전망으로 세계 리튬 및 코발트 공급량이 증가하면서 2018년 하반기부터 탄산리튬과 코발트 가격이 급락하였다. 중소형 전기차 보조금 축소가 예정되자 저용량 배터리 위주의 중국 제조사들이 보조금 혜택을 받기 위해 생산을 극대화했고, 그 여파로 수요가 일시적으로 급감했지만 고용량 배터리에 주로 사용되는 수산화리튬은 높은 가격대를 유지하고 있다. 리튬은 호주 서부 지역을 중심으로 신규 투자가 늘고, 코발트는 최대 공급국인 콩고민주공화국이 기존 설비를 개보수하면서 공급량을 확대하였다.[31]

동영상[편집]

각주[편집]

- ↑ 미래산업팀 김태윤 팀장, 김준호 조사역, 〈2차전지 산업동향 및 발전방안〉, 《전국경제인연합회》, 2011-06-20

- ↑ 2.0 2.1 2.2 선우준, 〈(화학개론) 전지의 원리와 형태〉, 《LG케미토피아》, 2016-07-27

- ↑ 김효상 선임연구원, 〈알고 보면 재미 있는 과학 – 이차전지 이야기〉, 《GS칼텍스 미디어허브》, 2012-04-06

- ↑ 4.0 4.1 4.2 4.3 4.4 4.5 이윤철, 이재환, 임영이, 조성선, 〈2차전지 최신기술 및 시장동향 - Recent Trends of Secondary Battery Technology and Market Share〉, 《한국전자통신연구원》, 1999-12

- ↑ 5.0 5.1 5.2 5.3 기업분석팅 이종형 애널리스트, 오현진 RA, 〈이차전지 소재 - 앞단에서 찾아본 투자기회〉, 《키움증권 리서치센터》, 2019-10-22

- ↑ 박정일 기자, 〈(알아봅시다) 리튬이온배터리 힘의 원천 양극재〉, 《디지털타임스》, 2018-02-11

- ↑ 한유진, 권연주, 이제욱, 임지선, 〈리튬이차전지용 탄소 재료의 연구동향 - Recent Progress on Carbon Materials for Lithium-Ion Rechargeable Batteries〉, 《한국화학연구원》, 2017-06

- ↑ 8.0 8.1 김종율 기자, 〈이차배터리용 4대 핵심소재와 그 특징〉, 《MSD》, 2019-07-26

- ↑ 경계영 기자, 〈"배터리 음극재 시장, 2025년까지 연평균 38% 성장"〉, 《이데일리》, 2020-02-19

- ↑ 김동진 기자, 〈이차전지 분리막 수요 급증...2025년까지 연평균 40% 성장 전망〉, 《아이티조선》, 2020-02-18

- ↑ 기술사업화분석실 이종택, 〈이차전지 전해질 첨가제 - 이차전지 전해질 첨가제 이제 국산화할 때〉, 《한국과학기술정보연구원》, 2014-01-30

- ↑ 임춘호 기자, 〈이차전지 전해액 시장 수요, 2025년까지 연평균 약 42% 성장〉, 《중소기업뉴스》, 2020-02-21

- ↑ 김정현, 〈(2차전지 소재/장비) 2019년, 한국 2차전지 밸류체인의 비상(飛上)〉, 《한화투자증권》, 2019-03-04

- ↑ 14.0 14.1 14.2 14.3 KEIT 송준호 이차전지 PD, 〈KEIT PD 이슈리포트 2020-9월호 : 이슈3(이차전지산업 현황 및 전망)〉, 《한국산업기술평가관리원》, 2020-09-24

- ↑ 에너지경제연구원 이상준 연구위원, 〈(기고문)지속가능성은 2차 전지 경쟁우위의 새로운 원천〉, 《LG화학 공식블로그》, 2020-09-07

- ↑ ㈜LG화학 공식 홈페이지 자동차배터리 - https://www.lgchem.com/product/PD00000148?lang=ko_KR

- ↑ 최형균 기자, 〈테슬라 배터리 잡은 LG화학, 가속 가능할까?〉, 《비즈니스워치》, 2020-04-10

- ↑ 김규식 기자, 〈테슬라·LG화학 겹호재…2차전지株 `들썩`〉, 《매일경제》, 2020-08-03

- ↑ 삼성SDI㈜ 공식 홈페이지 - https://www.samsungsdi.co.kr/automotive-battery/index.html

- ↑ 삼성SDI, 〈(삼성SDI) 50년 역사 톺아보기 - 제3장. 친환경 에너지 기업을 향한 변화와 도전Ⅱ - 전기자동차용 배터리〉, 《삼성SDI 공식 블로그》, 2020-07-13

- ↑ 천예선 기자, 〈삼성SDI 헝가리 배터리공장, 특별경제구역 첫 지정〉, 《헤럴드경제》, 2020-04-21

- ↑ 서명훈 기자, 〈삼성SDI, 헝가리에 車배터리 생산기지 구축...'3각 생산체제' 완성〉, 《뉴스원》, 2017-05-30

- ↑ 박영민 기자, 〈삼성SDI, 디트로이트 모터쇼 참가...차세대 배터리셀 전시〉, 《지디넷코리아》, 2019-01-14

- ↑ SK이노베이션㈜ 공식 홈페이지 - http://www.skinnovation.com/business/battery.asp

- ↑ 이아경 기자, 〈SK이노베이션, 공격적 투자 효과 빛났다 - 전기차배터리 점유율 5위 기록〉, 《더벨》, 2020-06-18

- ↑ 〈포스코 2차전지 핵심, 양극재 High~! High니켈〉, 《포스코 뉴스룸》, 2020-09-07

- ↑ 롯데알미늄㈜ 공식 홈페이지 - https://www.lotteal.co.kr/business/alumi_pro_02.asp

- ↑ 강경민 기자, 〈롯데알미늄, 2차전지 양극박 공장 증설〉, 《한국경제》, 2020-09-14

- ↑ 석유선 기자, 〈롯데알미늄, 전기차용 2차전지 양극박 공장 증설…280억원 투입〉, 《아주경제》, 2020-09-14

- ↑ 김지연 기자, 〈롯데알미늄, 2차전지 필수소재 '양극박' 공장 증설...전기차 배터리 수요 대응〉, 《케미컬뉴스》, 2020-09-14

- ↑ 31.0 31.1 31.2 한국무역보험공사 산업정책조사팀, 〈(산업동향보고서) 차량용 2차전지 산업 동향 및 경쟁력 분석〉, 《한국무역보험공사》, 2019-04-25

- ↑ 도수화 기자, 〈유럽, 배터리 자체 생산공장 건설에 주력…아시아 배터리 의존도 낮춘다 - 세계 배터리 제조 상위 10개사 모두 韓·中·日 과점〉, 《산업일보》, 2020-10-02

- ↑ 33.0 33.1 오인제 핀란드 헬싱키무역관, 〈핀란드 2차전지 산업 동향〉, 《코트라 해외시장뉴스》, 2020-09-11

- ↑ 34.0 34.1 34.2 34.3 34.4 KDB미래전략연구소 이영진 연구원, 〈유럽 주요국의 2차전지 생산라인 구축 동향〉, 《KDB미래전략연구소 산업기술리서치센터》, 2020-09-28

- ↑ 강재무 중국 다롄무역관, 〈중국 2020년 신에너지 자동차 시장동향〉, 《코트라 해외시장뉴스》, 2020-09-24

- ↑ 손지영 일본 오사카무역관, 〈일본 리튬이온전지 시장동향〉, 《코트라 해외시장뉴스》, 2019-03-13

참고자료[편집]

- ㈜LG화학 공식 홈페이지 - https://www.lgchem.com/main/index

- 삼성SDI㈜ 공식 홈페이지 - https://www.samsungsdi.co.kr/

- SK이노베이션㈜ 공식 홈페이지 - http://www.skinnovation.com/main.asp

- 포스코 공식 홈페이지 - http://www.posco.com/homepage/docs/kor6/jsp/s91a0000001i.jsp

- ㈜롯데알미늄 공식 홈페이지 - https://www.lotteal.co.kr/main.asp

- 포스코 뉴스룸 - https://newsroom.posco.com/kr/

- 이윤철, 이재환, 임영이, 조성선, 〈2차전지 최신기술 및 시장동향 - Recent Trends of Secondary Battery Technology and Market Share〉, 《한국전자통신연구원》, 1999-12

- 미래산업팀 김태윤 팀장, 김준호 조사역, 〈2차전지 산업동향 및 발전방안〉, 《전국경제인연합회》, 2011-06-20

- 김효상 선임연구원, 〈알고 보면 재미 있는 과학 – 이차전지 이야기〉, 《GS칼텍스 미디어허브》, 2012-04-06

- 기술사업화분석실 이종택, 〈이차전지 전해질 첨가제 - 이차전지 전해질 첨가제 이제 국산화할 때〉, 《한국과학기술정보연구원》, 2014-01-30

- 선우준, 〈(화학개론) 전지의 원리와 형태〉, 《LG케미토피아》, 2016-07-27

- 서명훈 기자, 〈삼성SDI, 헝가리에 車배터리 생산기지 구축...'3각 생산체제' 완성〉, 《뉴스원》, 2017-05-30

- 한유진, 권연주, 이제욱, 임지선, 〈리튬이차전지용 탄소재료의 연구동향 - Recent Progress on Carbon Materials for Lithium-Ion Rechargeable Batteries〉, 《한국화학연구원》, 2017-06

- 박정일 기자, 〈(알아봅시다) 리튬이온배터리 힘의 원천 양극재〉, 《디지털타임스》, 2018-02-11

- 뚜벅이, 〈리튬이온 배터리의 종류〉, 《네이버 블로그》, 2018-03-04

- 김소라 기자, 〈달려오는 전기차... '하얀 석유' 리튬 확보 전쟁〉, 《서울신문》, 2018-08-27

- 박영민 기자, 〈삼성SDI, 디트로이트 모터쇼 참가...차세대 배터리셀 전시〉, 《지디넷코리아》, 2019-01-14

- 김정현, 〈(2차전지 소재/장비) 2019년, 한국 2차전지 밸류체인의 비상(飛上)〉, 《한화투자증권》, 2019-03-04

- 한국무역보험공사 산업정책조사팀, 〈(산업동향보고서) 차량용 2차전지 산업 동향 및 경쟁력 분석〉, 《한국무역보험공사》, 2019-04-25

- 김종율 기자, 〈이차배터리용 4대 핵심소재와 그 특징〉, 《MSD》, 2019-07-26

- 기업분석팅 이종형 애널리스트, 오현진 RA, 〈이차전지 소재 - 앞단에서 찾아본 투자기회〉, 《키움증권 리서치센터》, 2019-10-22

- 김동진 기자, 〈이차전지 분리막 수요 급증...2025년까지 연평균 40% 성장 전망〉, 《아이티조선》, 2020-02-18

- 경계영 기자, 〈"배터리 음극재 시장, 2025년까지 연평균 38% 성장"〉, 《이데일리》, 2020-02-19

- 임춘호 기자, 〈이차전지 전해액 시장 수요, 2025년까지 연평균 약 42% 성장〉, 《중소기업뉴스》, 2020-02-21

- 천예선 기자, 〈삼성SDI 헝가리 배터리공장, 특별경제구역 첫 지정〉, 《헤럴드경제》, 2020-04-21

- 이아경 기자, 〈SK이노베이션, 공격적 투자 효과 빛났다 - 전기차배터리 점유율 5위 기록〉, 《더벨》, 2020-06-18

- 삼성SDI, 〈(삼성SDI) 50년 역사 톺아보기 - 제3장. 친환경 에너지 기업을 향한 변화와 도전Ⅱ - 전기자동차용 배터리〉, 《삼성SDI 공식 블로그》, 2020-07-13

- 〈포스코 2차전지 핵심, 양극재 High~! High니켈〉, 《포스코 뉴스룸》, 2020-09-07

- 에너지경제연구원 이상준 연구위원, 〈(기고문)지속가능성은 2차 전지 경쟁우위의 새로운 원천〉, 《LG화학 공식블로그》, 2020-09-07

- 오인제 핀란드 헬싱키무역관, 〈핀란드 2차전지 산업 동향〉, 《코트라 해외시장뉴스》, 2020-09-11

- 류정민 기자, 〈삼성' 전고체' LG '리튬-황' 기술 과시... 차세대 '2차 전지' 경쟁 불붙는다〉, 《뉴스원》, 2020-09-11

- 강경민 기자, 〈롯데알미늄, 2차전지 양극박 공장 증설〉, 《한국경제》, 2020-09-14

- 석유선 기자, 〈롯데알미늄, 전기차용 2차전지 양극박 공장 증설…280억원 투입〉, 《아주경제》, 2020-09-14

- 김지연 기자, 〈롯데알미늄, 2차전지 필수소재 '양극박' 공장 증설...전기차 배터리 수요 대응〉, 《케미컬뉴스》, 2020-09-14

- KEIT 송준호 이차전지 PD, 〈KEIT PD 이슈리포트 2020-9월호 : 이슈3(이차전지산업 현황 및 전망)〉, 《한국산업기술평가관리원》, 2020-09-24

- 강재무 중국 다롄무역관, 〈중국 2020년 신에너지 자동차 시장동향〉, 《코트라 해외시장뉴스》, 2020-09-24

- KDB미래전략연구소 이영진 연구원, 〈유럽 주요국의 2차전지 생산라인 구축 동향〉, 《KDB미래전략연구소 산업기술리서치센터》, 2020-09-28

- 도수화 기자, 〈유럽, 배터리 자체 생산공장 건설에 주력…아시아 배터리 의존도 낮춘다 - 세계 배터리 제조 상위 10개사 모두 韓·中·日 과점〉, 《산업일보》, 2020-10-02

같이 보기[편집]

해시넷

해시넷