3D 프린터

3D 프린터(3D printer)는 2차원 평면에 인쇄하는 장치인 전통적인 프린터와는 달리 입체적인 공간에 인쇄하는 장치를 말한다. [1]

목차

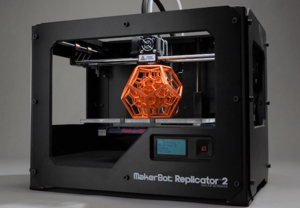

개요[편집]

2D 프린터로 종이를 인쇄하는 것인데 반해 3D 프린터는 3차원 물체를 기존의 절삭가공 방식이 아닌 적층하는 방식으로 실물 제품을 찍어내는 프린터라고 보면 된다. 3D 프린터는 가장 큰 장점은 제작 사이즈 내에서는 기존 절삭가공 방식의 한계를 뛰어넘는 복잡한 모형의 형상일수록 빛을 발휘하는 것이라는 것이다. 이것은 바닥에서 위로 재료를 쌓아가는 방식이기 때문에 제품 형상 구현에 한계 없다는 것이다. 인간이 상상하는 데로 어떤 모양도 출력이 된다. 그래서 앞으로 지금까지 보지 못한 다양한 예술성 디자인이 적용된 많은 제품이 출시될 것이다.

현재 프린터 출력 시간, 재료 종류, 재료 색상, 재료강도가 문제점으로 부각되고 있지만 시제품 (MockUp)용 제품 개발에는 특수한 경우 제외하고는 문제가 안된다. 단 양산 제품을 대량으로 찍어내는 환경에는 미흡하고 다품종 소량을 생산하는 경우에는 지금의 기술로도 대응 가능하다. 재료강도는 현재 양산되고 있는 제품의 80%까지 근접하고 있으며, 재료 종류는 플라스틱, 파우더, 고무, 왁스, 금속, 나무, 종이 등 현재 약 30 가지 정도 가능하므로 큰 제약이 없다. 재료 색상은 다양한 색상을 지원하는 재료가 출시되고 있으며 후가공으로 도금 처리 까지 가능한 소재가 있으니 큰 걱정을 안 해도 될 것 같다.

향후 기술 발전이 이루어지면 3D 프린터와 재료 단가가 내려가서 개인용 프린터가 많은 구매가 예상된다. 현재도 저렴한 개인용 3D 프린터가 출시 판매되고 있다. 앞으로 3D 프린터가 ICT 응용 복합 기술, 인터넷 비즈니스 등이 연계되어 3차 산업 혁명을 이끄는데 아주 많은 역할을 할 것이다. 마지막으로 우리 사회는 급속하게 노령화로 진입하고 있는데 노후에 일자리, 여가생활 등 문제를 3D 프린터를 이용하는 1인 공장 개념을 활용하여 해결할 수도 있을 것이다.[2]

역사[편집]

시초는 RP(Rapid Prototyping)이라고 불리는 프린팅 기술이었다. 1981년 일본 나고야 수공업 연구소의 고다마 히데오 박사에 의해 특허 출원되었지만, 기한인 1년 안에 설명서를 기재하지 못했기에 특허는 무산되었다. 1983년 3D 시스템의 공동창업자 찰스 힐(Chales Whull)에 의해 처음 시작되었다. 그 후 1986년 3D 프린터의 첫 번째 특허는 SLA(광경 화성 수지 적층 조형) 기계를 만든 척 헐(Chuck Hull)에게 주어진다. 그 후 3D System 사를 설립하고 2년 후인 1988년 3D 프린터(Three D Printer)가 세계 최초로 상용화되었다.

1987년에는 미국 오스틴의 텍사스 대학에서 학부생이었던 Carl Deckard가 Joe Beaman 교수의 도움을 받아 SLS(Selective Laser Sintering 선택적 레이저 소결 조형) 방식의 3D 프린터(Three D Printer)의 특허를 1989년에 취득했다. 작동 원리는 플라스틱 가루 위에 원하는 모양으로 접착제를 뿌린 뒤 남은 가루를 날리는 방식이었으며 현재의 SLS 방식의 시초가 된다고 할 수 있다. 이 특허는 이후 DTM 사가 상용화하였으며 현재 해당 기업은 3D System 사에 인수 합병되었다.

1989년에는 FDM(Fused Deposition Modeling) 방식의 특허도 출원되었는데, 해당 방식은 스콧 크럼프(Scott Crump)가 취득하였으며 이후 스트라타시스(Stratasys) 사를 설립해 1991년에 최초로 상용화가 되었다. 이 기업은 현재 세계 1위의 3D 프린터 제조업체이다. 참고로 상표권 분쟁을 피하기 위해 FDM을 FFF(Fused Filament Fabrication)로 부른다. 3D 프린터가 그 이름을 얻어 대중에 알려진 지는 얼마 되지 않았지만 실제 현장에 도입된 지는 꽤 긴 시간이 흘렀다. 원래는 Rapid Prototyper라는 이름으로 기업에서 목업을 제작하는데 주로 사용되었다.

아직 이때까지만 해도 하나의 물품을 제작하는데 12-24시간 정도로 긴 시간을 요구했고 비용이 상당히 비쌌기 때문에 일반인이 사용하기엔 적합하지 않았다. 3D 프린터가 대중에게 알려지고 익숙해지기 시작한 시기는 비교적 생산 비용이 저렴하고 제작 시간이 짧은 FDM 방식이 상용화한 시기부터이며, 이때를 기점으로 3D 프린터라는 용어가 쓰이기 시작했다. [3]

종류[편집]

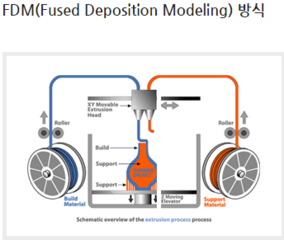

FDM (Fused Deposition Modeling)[편집]

FDM 방식은 열가소성수지 압출 적층 조형법이라고 하는데 가장 대중화된 방식이며 필라멘트 형태의 열가소성 물질을 고온의 노즐 안에서 녹여내고 원하는 부분에 녹인 물질을 밀어내 아래부터 위로 적층하며 형상을 만들어내는 방식이다.고온의 노즐에서 플라스틱 필라멘트를 녹여내기 때문에 노즐을 뜨겁게 온도를 올리는 과정이 필요하고, 소재는 종류가 굉장히 다양하지만 주로 PLA와 ABS를 사용한다.PLA는 옥수수전분으로 만든 친환경 소재이며 수축이 적지만 후가공이 어렵다는 단점이 있고, ABS는 후가공이 편하고, 가볍지만 수축이 심한 편이다.

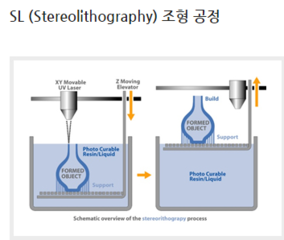

SLA (Stereo Lithography Apparatus)[편집]

SLA 방식은 광경화측정방식으로 광경 화성 액체 수지가 담긴 수조에 레이저를 쏘아 레이저가 닿는 부분을 굳혀 쌓아나가며 형상을 만드는 방식으로 인쇄물과 인쇄물을 받쳐주는 지지대는 빌딩 플랫폼에 조형되고, 한 층씩 쌓아갈 때마다 이 빌딩 플랫폼이 움직이면서 그다음 쌓일 위치를 제시하며 인쇄되는 방식이다.

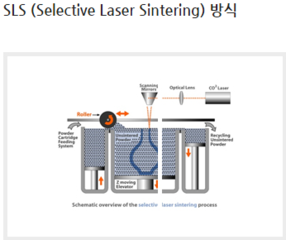

SLS (Selective Laser Sintering)[편집]

SLS 방식은 선택적 소결 레이저 방식으로 대량의 작은 분말 형태 플라스틱, 금속, 유리 덩어리를 레이저로 녹인 뒤 응고시키며 층을 쌓아 형상을 만드는 것으로 레이저로 응고시킨 후 분말 덩어리를 잘 털어내면 응고된 부분이 남아 디자인한 형태의 조형물이 남게 되는 방식이다.

사용하는 소재는 금속, 세라믹, 모래, 점토 등 매우 광범위하다.

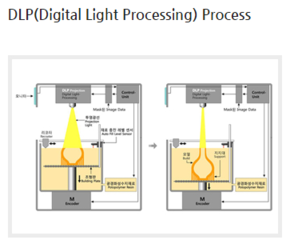

DLP (Digital Light Processing)[편집]

3D 프린터 종류 중 하나인 DLP 방식은 마스크 투영 이미지 경화 방식으로 SLA 방식과 아주 유사하며 액체 상태의 광경 화성 수지에 빔프로젝터를 사용해 원하는 모양의 빛을 쏴 경화시켜 적층하는 방식으로 SLA와 가장 큰 차이는 바로 레이저와 빔프로젝터이다.

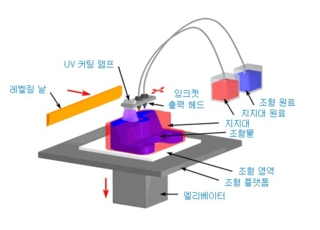

Polyjet[편집]

폴리 제트는 SLA와 잉크젯 방식을 섞은 듯한 새로운 방식으로 수백 개의 노즐에서 플라스틱 수지를 분사하면 동시에 자외선램프로 경화시키며 형상을 제작하는 방식이다.

LOM (Laminated objet manufacturing)[편집]

LOM은 저도 조금 생소한 방식인데요, 디자인한 모델의 단면의 모양대로 잘린 점착성 종이, 플라스틱, 금속판 등을 접착제로 한층 한층 붙여 조형하는 방식이다. [4]

|

원리[편집]

- 소재 압출 방식 (Material Extrution)

소재 압출 방식의 대표적인 기술은 FDM으로 가장 대표적이고, 보편적인 기술로 누구나 쉽게 작동할 수 있는 방식으로 필라멘트 형태의 열가소성 물질을 고온의 노즐에 녹여 압출하면서 한층 한층 적층 해나가며 형상을 만드는 방식이다.이 방식은 미국의 스타라 타시소(stratasys)를 설립한 스콧 트럼프가 개발해서 상표권을 가지고 있으며 3D프린터의 특허가 풀리고 대중화되면서 가격은 낮아지고, 출력 속도는 빨라졌다.소재 압출 방식의 소재로 가장 많이 사용하는 것은 PLA 지만 제조업이나 시제품 제작 시에는 ABS를 많이 사용하고 있으며 그 외 다른 소재들도 사용이 가능하다.

- 광중합 방식 (Vat Photopolymerization)

광중합 방식은 광경 화성 수지에 빛을 조사하여 한층 씩 적층하는 방식으로 SLA가 대표적인 기술로 1984년 최초로 3d프린터를 개발한 charles Hull이 개발하였는데 이 방식의 특징은 정밀도가 매우 우수하고, 표면조도가 뛰어나기 때문에 주얼리나 치과 등 정밀도를 요구하는 작업에 많이 활용되고 있다.

- 분말 소결 방식 (Powder Bed Fusion)

분말 소결 방식 3D프린터 원리는 SLS로 널리 알려진 방식으로 정식 명칭은 분말 적층 용융 방식으로 분말을 블레이드와 롤러로 분말 베드에 얇고 평평하게 깔아두고, 얇게 깔린 분말에 레이저를 쏘아 수평면에서 원하는 형상을 만든다. 그리고 또다시 그 위에 분말을 얇게 깔고 평평하게 만든 뒤 다시 레이저를 쏘아 형상을 만드는 방식으로 특수 모래, 금속분말, 합성수지 등 분말로 된 소재면 무엇이든지 출력 가능하고, 어느 정도의 품질은 나오지만 분말의 입자가 균일해야 하며 각 소재별로 레이저의 세팅을 따로 해야 해서 번거로운 편이다. 무엇보다 장비와 소재 비용 모두 비싼 편이며 유지 비용 또한 저렴하지 않아 개인적으로 구매를 해서 사용하기는 어렵고, 업체에서 구매하거나 출력 대행을 통해 제작한다.

- 결합제 분사 방식 (Binding Jetting)

결합제 분사 방식은 분말 재료 위에 액상 접착제를 뿌려 적층하는 방식으로 금속 재료의 경우 프린트 한 결과물이 사실상 그냥 플라스틱 풀이 굳은 거나 다름없어서 열처리하는데 과정이 조금 귀찮은 편이다. 먼저 저온에서 한 번 구워서 접착제를 날려 보내고 그다음 고온에서 금속분말들을 소결 시켜 최저한의 강도를 확보한 뒤 청동과 같이 고온에 구워서 그 자리를 청동이 차지하게 하면 완성되는데 그 과정의 시간이 꽤 오래 걸리는 편이다.

이 방식의 대표적인 출력 방식은 CJP(3DP,PBP), BJ(Binder Jetting)이 있다.

- 소재 분사 방식 (Material Jetting)

소재 분사 방식의 대표적인 방식은 Polyjet과 MJP인데 원리는 거의 똑같다고 볼 수 있지만 개발사가 달라서 이름이 다르다. 액상 광경 화성 수지를 노즐에서 분사한 후 광에너지를 이용하여 굳혀 적층하는 방식으로 잉크젯의 3D프린터 버전이라고 볼 수 있으며 SLA 방식과 잉크젯을 섞은 것이라 이해하면 쉬운데 보통 대부분의 3d프린터 방식의 장비들은 형상 한 개를 만들 때 색상을 한 가지로 출력을 하지만 폴리젯은 다양한 색상으로 프린팅 가능하며 높은 정밀도와 투명한 소재를 사용할 수 있어 돋보기에 사용하는 광학 렌즈를 프린팅 할 수 있다는 특징이 있다. 다만 소재의 제한이 있고, 내구성이 좋지 않으며 빛에 민감하다는 단점이 있으며 서포터가 필수이기 때문에 서포트 제거하는 것이 번거롭다는 단점이 있다.

대표적인 출력방식은 Polyjet, MJP(Multi Jet Printing)이 있다.

- 판재 적층 방식 (Sheet Lamination)

표면 접착식의 대표적인 방식은 LOM으로 종이와 같은 얇은 재료를 레이저, 칼 등으로 조각하고 그것을 한층 한층 접착하는 방식으로 종이, 플라스틱, 금속 재질의 시트 형태 재료를 층층이 접착한 후 칼이나 레이저 커터로 형태를 잡아서 자르는데 이러한 작업을 반복하면서 원하는 형상을 제작한다. AM 방식 중 하나지만 깎아내는 과정이 필요한 하이브리드방식으로 금속판을 밑에 깔고 초음파 용접으로 붙인 뒤 모양대로 깎는 과정을 반복하는데 열로 용접하는 것이 아니라서 내부 잔류응력 처리나 내부 공기 조절이 필요하다.

대표적인 출력방식으로 LOM(Laminated Object Manufacturing), SDL방식이 있다.

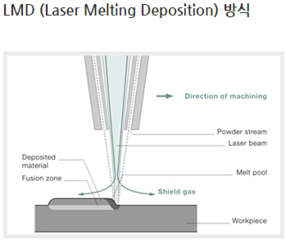

- 직접 용착 방식 (Direct Energy Deposition)

직접 용착 방식은 에너지 집중식 퇴적 방식이라고도 부르는데 열에너지를 집중시켜서 물질을 용접, 적층하는 방식으로 재료가 그냥 쌓여있는 것이 아니라 레이저와 같이 움직이는데 쉽게 말해서 인두기와 납땜 공급기가 자동으로 움직이면서 적층해 나가며 재료는 금속 선도 가능하지만 보통은 금속 파우더를 분사한다. 대표적인 출력방식으로는 DMT(Direct Metal Tooling), LENS(Laser Engineered Net Shaping), DMD(Direct Metal Deposition), LMD(Laser melting deposition)이 있다. [4]

활용[편집]

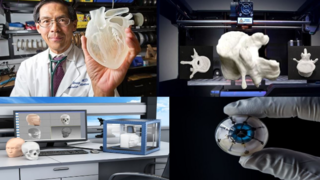

- 의료분야

의료산업은 다품종소량생산에 적합하고 맞춤형 제작이 가능한 3D 프린팅 기술의 장점을 활용해 가장 빠른 속도로 사업화가 진행되고 있는 분야로 모든 사람의 몸체가 각기 다른 특징 및 형상을 갖기 때문에 의족과 의수, 두개골 모양, 인공 관절과 인공 치아의 형태를 제작하기 때문에 맞춤형 기술인 이 기술은 이 분야에서 최적의 기술로 꼽힌다. 환자의 신체 특성에 맞는 치아 및 관절, 뼈 등의 형상을 3D 모델링 하여 데이터로 만들고, 크기 및 절단면과 일치하는 디자인을 스캐닝 하여 출력하는 것이 가능해져서 환자 특성에 맞는 구조물을 제작해 활용할 수 있다.

- 항공, 우주분야

미국항공우주국(NASA)에서는 미국 메이드 인스페이스가 만든 무중력 3D프린터로 우주정거장에서 우주비행사들이 필요로 하는 소형 부품을 스스로 생산할 수 있도록 하는데 지상에서 우주로 필요한 물건을 쏘아 올리기 위해서는 1kg당 1만 달러의 비용이 든다고 한다. 만약 우주에서 필요한 물건을 우주에서 바로 생산할 수 있다면, 이 비용을 크게 아낄 수 있지 않을까. 하는 아이디어에서 시작됐는데 우주 3D 프린터는 3D 프린터에 필요한 부품을 스스로 뽑아낼 수도 있기 때문에 수리 나 개조에 별도의 부품이 필요하지 않도록 간단하고, 쉽게 설계된 것이 특징이며 앞으로는 3D 프린팅 기술이 더 먼 우주를 탐험하는 데 없어서는 안 될 기술이 될 것으로 기대하고 있다고 한다. 이 기술을 사용한다면 비용도 줄이고, 다른 어떠한 분야에서도 활용될 수 있다는 확신이 든다.

- 자동차산업 분야

자동차 산업은 가장 먼저 3D 프린팅 기술을 도입한 산업 연역으로 알려져 있는데 자동차 대시보드와 보디패널 및 부품의 시제품 등을 제작할 때 활용하고 있다. 자동차에는 수 만개의 부품이 들어가는데 일부는 공용되는 부품을 사용하기도 하지만 자동차를 새로 개발하게 되면 대부분의 부품들을 개발해야 한다. 그래서 개발 기간 동안 여러 항목에 걸친 테스트를 수행 해야 하기 때문에 많은 시제 차량이 필요한데 엔진뿐만 아니라 자동차 부품 대부분이 금속으로 이루어져 있어 주조나 절삭 가공을 통해 제작해야 하기 때문에 시제품 만드는 데만 해도 많은 비용과 시간이 들기 때문에 3D프린터 기술을 적극적으로 활용하기 애써왔으며 현재는 대부분의 자동차 업체들이 많이 활용하고 있다.

- 패션분야

패션 분야에서도 RP(Rapid prototype)을 활용한 의상 및 주얼리 생산이 활발하게 이루어져 있어서 수년 후에는 우리가 원하는 디자인과 소재의 의상을 출력하여 착용하는 시대가 오지 않을까? 현재 의류, 속옷, 하이힐, 운동화 등 다양한 분야에 활용되고 있다.

- 건축분야

건축용 3D프린터는 크게 두 가지 방향에서 접근할 수 있는데 하나는 건축물을 처음부터 끝까지 이 기술로 완성하는 것이고, 다른 하나는 건축에 쓰이는 자재를 인쇄해 건축물을 완성하는 방법이다. 실제로 건축물을 제작해서 그 안에서 생활도 가능하다고 하는데 이 분야에서의 3D프린터를 활용해서 제작한 건축물의 특징은 제작이 빠르고, 견고하기 때문에 앞으로 더 많은 가능성을 보고 연구 중이라고 한다.

- 식품분야

3D프린터 활용 분야의 한계는 어디까지인가? 음식을 만들어내는 장비도 개발되어 있다고 한다. 이탈리안 음식을 전문으로 개발하는 기업 바릴레(Barilla)는 AM(Additive Manufacturing) 기술을 파스타에 접목했다고 하는데 FDM 방식에서 아이디어를 얻어 파스타 면 재료를 인쇄하는 기술이라고 한다. 또 다른 음식 3D프린터 푸다니(Foodini)를 개발한 스페인의 내추럴 머신 (Natural Machine)도 FDM 기술을 활용해 식재료를 인쇄하는 기술을 개발했다고 한다. 음식 재료를 만들고, 완성된 식품을 만드는데 3D 프린팅 기술이 각광 받고 있으며 특히 사탕, 쿠키 등 비교적 단단한 완성형 식품을 만드는 것에서 3D프린터의 무한한 가능성이 열릴 것으로 예상된다. 그리고 일상생활과 가까운 주방뿐만 아니라 일상과 먼 것처럼 보이는 우주에서도 이 기술로 음식을 만드는 기술을 실험 중이다.

- 교육분야

AM(Additive Manufacturing)을 이용한 수업은 학생들의 이해력과 창의력을 향상시킬 수 있으며 나아가 학생들이 직접 프린터를 제작하고, 출력할 제품을 모델링, 프린팅까지 다방면으로 참여할 수 있어 활용 분야가 굉장히 무궁무진하다. 지금까지 3D프린터 활용 분야에 대해 알아보았는데 3D프린터는 우리 생활에 있어 그 활용도가 무궁무진하고, 추후에는 없어서는 안 될 기술이 되지 않을까? 하는 생각이 든다. 여러 분야에서 시제품이나 목업 등 제작 시 단점보다는 장점이 많은 3D프린터 기술을 활용해 보시길 추천한다.[4]

|

장점[편집]

- 부품 수가 줄어든다.

재료를 깎거나 주조하는 것으로는 자유롭게 모양을 낼 수 없기 때문에 가공 기계가 허용하는 형상으로 부품들을 쪼개서 제작하고 그것을 다시 조립해야 한다. 조립을 위한 볼트 하나하나도 모두 부품이 되고 그것들을 체결하기 위한 마운트 홀을 내는 것도 부품 수 증가에 일조한다. 3D프린터는 부품의 가공 자유도가 대단히 높기 때문에 아주 적은 수의 부품만으로, 제품에 따라서는 단 하나의 부품만으로 완성할 수 있다.

- 제작 공정이 줄어든다.

부품 수가 줄어들어서 발생하는 필연적 효과. 조립 중 발생할 수 있는 여러 불량 요인도 같이 사라져 완제품의 불량률을 획기적으로 낮출 수도 있다. 이뿐만 아니라 제품 완성에 들어가는 공정 자체가 짧아진다. 플라스틱 컵을 예를 들어 기존의 경우, 컵 자체를 디자인/설계하고 몰딩이나 금형틀을 만들기 위해 그 설계를 반대로해서 틀의 설계를 한다. 그리고 그대로 금형틀을 가공하고, 그 금형틀을 사용해서 사출이나 프레스로 찍어내어 필요하다면 손잡이 등을 추가로 용접같이 결합시켜야 한다. 하지만 3D 프린터는 컵을 설계하고 출력하면 끝이다. 손잡이 역시 붙어있는 상태로 바로 출력이 가능하다. 전체 과정을 비교하면 단점이 단점이 아니며, 3D 프린터의 공정과 시간에 압도적인 장점이 있다.

- 무게 및 부피를 줄일 수 있다.

부품들을 서로 결합하기 위한 볼트, 너트, 마운트 홀 등이 전부 생략되기 때문에 그것들이 차지하는 무게와 부피를 줄일 수 있다. 무게에 특히 민감한 항공기용 부품의 경우 이 장점이 매우 크게 작용해서 기존에는 불가능했던 여러 가지를 가능하게 만들어준다. 로켓 등 우주발사체의 경우 3단짜리를 2단으로 줄일 수도 있고 같은 단수에 더 무거운 페이로드를 올릴 수도 있다. 기존의 작업으로는 제작이 불가능한 제품이 제작 가능하다. 공작 기계로는 절대로 만들 수 없는 형상의 물건을 제조할 수 있다. 예를 들어 공 속의 공 같은 것이다. 기존 방법으로는 반구를 만들어서 접합이나 용접을 해야 하지만 3D프린터는 그냥 통째로 뽑아낼 수 있다.

- 작업 시간과 비용이 줄어든다.

부품의 제작시간이 오래 걸리는 것은 3D 프린터의 단점이 분명하지만, 부품이 아닌 제품의 경우에는 얘기가 달라질 수도 있다. 수천 개 이상의 부품을 조립해서 완제품을 만들어 내는 경우 개별 부품의 제작 시간보다 조립시간이 훨씬 길어지게 마련이다. 특히 다품종 소량 생산으로 갈수록 이 현상이 두드러진다. 금형을 필요로 하는 사출, 프레스 제품은 소량 생산할 경우 금형부터 제작할 필요가 없는 3D 프린터 쪽이 훨씬 생산시간과 비용을 절약할 수 있으며, 자신이 설계한 것을 싼 비용으로 목업으로 만들 수 있다. 또한 CNC 등 절삭가공에 반드시 필요한 지그 작업을 하지 않아도 된다. 더불어 제품 생산에 있어서 관련 지식이나 기술이 없이도 제대로 된 품질의 제품을 생산할 수 있게 되어 인건비도 줄어든다.

- 작업난이도가 CNC보다 상당히 낮다.

CNC가 아무리 기계가 알아서 가공한다지만 절삭이 완벽히 자유롭지 못하기 때문에 가공기계가 허용하는 조건[18]을 맞춰서 설계해야 한다. 반면 3D 프린터는 허용하는 형상이 CNC에 비해 훨씬 자유롭다. 재료와 3D 프린팅 방식만 선택했으면 사실상 출력물 크기, 중력과 내부 공동의 후처리 정도만 신경 쓰면 된다

- 기존의 작업 방법보다 비교할 수 없을 만큼 안전하다.

시간이 많이 걸려서 그렇지 절삭 작업이 없기 때문에 절단 사고가 날 일이 전혀 없다. 물론 대형 부품을 프린팅 하는 중에 부품이 자기 하중에 의해 붕괴하거나 레이저 소결식 프린터에서 레이저 산란광에 의한 사고나 작업 중 발생 가능한 분진으로 인해 호흡기 문제가 발생할 수 있으므로 다른 공작 방법 대비 상대적으로 안전하다는 것이지 가전제품 수준으로 안전한 것은 아니다. 특히 3D프린터는 장시간 쉬지 않고 동작하는 특성이 있어서 작업자가 위험에 노출되는 시간이 훨씬 길다. 그러므로 만약 3D 프린터를 설치할 때는 사람이 오래 머무는 곳이 아니라 별도로 장비들을 모아둔 방 같은 곳에 별도로 설치하는 것이 좋고 출력 과정에서 인체에 해로운 성분이 나올 수도 있으므로 가급적 환기가 잘 되거나 하다못해 환기가 용이한 곳에 설치 하는 게 좋다. [5]

단점[편집]

- 작업 시간

3D 프린터는 마치 등고선을 입체화하는 작업처럼 미세한 높이의 매질을 층층이 쌓아 올려 구현화하는 방식이기 때문에 물건 하나를 출력하는데 시간이 끔찍하게 오래 걸린다. 1개의 제품을 구현하기 위해서는 제품의 크기에 따라 다르지만 FDM(FFF)는 약 손바닥만 한 크기가 4-6시간 이상이며, 속도가 빠른 다른 방식들은 세척 및 경화 작업까지 감안하면 오래 걸린다. 물론 소프트웨어 최적화와 프린터들의 상향 평준화로 과거에 비해 매우 빨라졌지만, 아직도 많이 느리다.

- 비용

비용도 만만치 않게 든다. 3D 프린터 자체가 몇억 대를 오가는 고가 장비이며 프린팅 하는 재료 자체도 특수하기 때문에 비용이 만만하지 않다. 다만 FDM과 광경화 방식의 경우 현재는 중국산의 범람과 상향 평준화로 가격대가 다양해져 프린터는 싼 것은 몇십만 원, 극단적으로 십만 원짜리도 있고, 재료 또한 중국산이나 국산은 꽤 값싸게 구할 수 있다. 더 심한 예로는 무려 99000원의 pico 3D 프린터가 있다. 웬만한 모델링을 3D 프린터로 구현하려면 한 개에 수십만원단위는 우습게 깨진다. 피겨 한 개의 모델 링을 구현하는 데 비슷한 기업제 완성품 피겨 가격 몇 배 이상의 비용이 발생할 수 있다.

- 엄격하게 요구되는 환경

또한 주로 쓰이는 FDM 방식의 필라멘트 중 ABS는 수축이 심하여 바닥에 안착이 안 되거나 출력 중에 베드에서 떨어지는 등 여러 어려움이 있으며, 이를 해결하기 위하여 히트 베드를 사용하고 몇몇 사람은 ABS Juice를 베드에 도포하거나 풀을 바르는 등 각양각색의 방법을 동원하게 된다. 게다가 베드에서 떨어지는 것을 막더라도 출력물 자체가 갈라지는 경우가 많아 PLA와 같은 재료를 제외하면 온도 유지를 위한 체임버가 반 필 시적이다.

- 내구성 및 신뢰성

완성품의 내구성도 그렇게 신뢰성이 높지는 않다. 보통 사용되는 매질을 이용한다면 PVC 이하의 내구성을 가진다. 하지만 의외로 구현 가능한 정밀성은 높다. 물론 정밀성은 3D 프린터의 가격에 비례한다. 가정용이나 저가품, DIY 제품은 정밀성이 떨어질 수밖에 없다. 저가형 3D 프린터로는 정밀 부품은 꿈도 꾸지 말아야 하며, 피겨 등 오덕 제품도 제품 성형 시간을 월등히 뛰어넘는 후처리 작업 및 연마 작업을 각오해야 한다. 가장 문제가 되는 것은 매질이 층층이 쌓이면서 생긴 단차와 가공 오차인데 저가형으로 갈수록 심해지기 때문이다. DIY 제품이나 상당수의 몇백만 원대 저가형 제품은 정밀도가 필요 없는 컵이나 화병 같은 단품 제품의 제작에 머물러 있는 장난감 수준인 것이 많다. 단, 기술에 따라 달라질 수 있다. 절대 "만능이 아닌" 3D 프린터 세간의 인식과는 다르게 정말 큰 문제는 소재가 국한된다는 것이다. 소재를 자유롭게 선택할 수 없다는 것도 큰 단점이거니와, 1대의 3D 프린터로 하나의 기계 완제품을 조형한다고 했을 때 사용할 수 있는 소재는 1종이지만 그 기계가 필요로 하는 소재는 그 이상일 수 있다는 이야기이다. 가령 고무동력 장난감 차를 만든다고 했을 때 동력용 고무줄은 만들 수 없다는 것. 이게 간단한 문제가 아닌 게 얼추 비슷해 보여도 용도가 다른 소재들이 넘쳐나는데-당장 강철만 해도 KS나 ISO에 등록된 종류가 몇인지 생각해 보자-이것을 하나로 통일하여 제품을 만들어야 한다는 것이다. 그러므로 아직까지 상당수의 기업이나 연구 단체에서는 R&D 수준에서 3D 프린터를 모델링 테스트, 프로토 타이핑 정도의 용도로 사용하고 있으며, 3D 프린터를 이용한 양산 작업은 일부 다품종 소량생산 부품을 제외하고는 경제성이 없어도 너무 없기 때문에 고려하지 않고 있다.

- 환경

프린팅 과정에서 발생하는 가스와 분진, 소재의 안전성 문제도 남아있다. FFF(FDM) 방식의 프린터에서 대중적으로 사용되는 ABS는 말할 것도 없고, 옥수수에서 추출하여 비교적 안전하다는 PLA도 필라멘트로 가공하는 과정에서 첨가되는 첨가물이 문제가 된다. 그러니, 프린팅을 할 때는 독립된 공간에 두고 창문을 열어서 환기를 하고 마스크를 착용하도록 하자. 밀폐 체임버가 있는 일부 3D 프린터 제품엔 이러한 문제점을 개선하기 위해 공기필터가 달린 제품들도 있다. 하지만 그렇다고 플라스틱 냄새나 유해한 성분을 완전히 차단해 준다고 보장할 수 없으니 상술한 대로 장비는 환기가 용이한 독립된 공간에 설치할 것을 권장한다. 공개되지 않은 3D 모델링 파일을 복제해 개인적으로 사용하는 것은 합법이다. 다만 이 단점들은 시간이 해결해 주는 것이 대부분이다. 이미 몇 가지는 이 문서가 작성한 이후로도 계속해서 발전 해왔고, 이제 제작 대상에 따라 문제 될 것이 없는 수준까지 해결되었다. 솔직히 3D프린터 이전에 제품 생산에 사용되는 장비와 기술들을 사용해 보고 비교한 단점들인지 의심스럽다. 합법적인 복제 방법도 얼마든지 가능하다. [6]

3D 프린터 기업[편집]

전 세계 3D 프린터 시장의 양대 산맥은 미국의 '3D 시스템즈(3D Systems)'와 '스트라타시스(Stratasys)'이다. 두 기업의 3D 프린터 시장 점유율을 합치면 무려 80% 정도가 될 정도로 두 회사가 3D 프린터 시장을 이끌어가고 있다.

3D 시스템즈 회사는 3D 프린터를 최초로 발명한 미국의 찰스 헐(Charles Hull)이 1984년 설립한 업체이다. 현재 가장 큰 규모의 3D 프린터 생산 업체로 3D 시스템즈는 SLA 프린터를 기반으로 성장했는데 현재는 SLA방식, PJP((Plastic Jet Printing) 방식, SLS 방식 등 다양한 기술을 바탕으로 한 프린터를 생산하고 있다.

스트라타시스는 1989년 스콧 크럼프(Scott Crump)가 설립한 회사이다. 딸을 위해 장난감 개구리를 만들다 3D 프린터 회사를 설립하게 된 스콧 크럼프의 일화는 이미 유명한 이야기이다. FDM 기술을 기반으로 성장한 스트라타시스는 현재 3D 프린터 시장 점유율 50%가 넘는 1위 업체이다. 스트라타시스는 FDM 기술과 광경화성 수지를 분사해 자외선으로 한 층씩 쌓아올리는 폴리 제트(PolyJet) 방식으로 3D 프린터를 생산하고 있다.

3D 시스템즈는 개인용 3D 프린터 제작회사인 비츠 프롬 바이츠(Bits from Bytes), SLS 기술을 가진 피닉스 시스템(Phenix Systems) 등 40개에 이르는 3D 프린팅 업체를 인수 합병하였는데요. 이를 통해 3D 프린터 시장 점유율 확대를 노리고 있다. 스트라타시스 역시 50%에 이르는 현재의 시장 점유율을 달성하는데 인수합병 전략을 적극적으로 구사하였으며 특히 2013년 개인용 3D 프린터 점유율 1위인 FDM 인수가 대표적이다. [7]

동영상[편집]

각주[편집]

참고자료[편집]

- 〈3D 프린터〉, 《네이버지식백과》

- 〈3D 프린터〉, 《네이버지식백과》

- 〈3D 프린터〉, 《나무위키》

- 〈3D 프린터〉, 《나무위키》

- 〈3D 프린터〉, 《나무위키》

- 〈3D 프린터〉, 3dways

- 〈3D 프린터〉, 《모형제작이야기》, 2021-01-20

- 〈3D 프린터〉, 《3D 프린팅제조혁신센터》, 2022-01-13

- 〈3D 프린터〉, LG CNS

같이 보기[편집]

해시넷

해시넷