제이텍트(JTEKT, JTEKT Corporation, 株式会社ジェイテクト)

제이텍트(JTEKT, JTEKT Corporation, 株式会社ジェイテクト)

토요타(トヨタ自動車株式会社, Toyota Motor Company, 丰田汽车)

사토 카즈히로(さとうかずひろ, 佐藤和弘, Sato Kazuhiro)

제이텍트(JTEKT, JTEKT Corporation, 株式会社ジェイテクト)는 토요타그룹 산하의 대형 기계, 자동차 부품 제조회사이다. 2006년 1월, 고요세이코(Koyo Seiko, 光洋精工)와 토요타고키(豊田工機)가 합병하여 설립되었다. 주로 자동차의 스티어링 구동계 제품, 베어링, 공작 기계, 메카트로닉스 제품 등을 제조하며 홈 엘리베이터 등 주택 장비 제조도 하고 있다. 아먀자키 마작, DMG MORI 정밀기계, 오쿠마와 더불어 일본 4대 공작 기계 제조업체이다. 또 일본정공, NTN과 더불어 일본 3대 베어링 제조업체이다. 나고야, 오사카에 각각 본사를 두고 있으며 약 30개 국가와 지역에 150개 자회사와 5만 여명의 직원을 보유하고 있으며 "No.1 & Only One - 더 나은 미래를 향해 조치"를 그룹 비전으로 내걸어 세계 시장 점유율 No.1의 파워 스티어링을 비롯한 자동차 부품 외, 베어링, 공작 기계 등을 생산·판매하고 있다. 대표이사는 사토 카즈히로(さとうかずひろ, 佐藤和弘, Sato Kazuhiro)이다.

제이텍트는 토요타그룹 주요 17개사 중 하나이다. 제이텍트 주요 사업영역은 베어링, 스티어링, 구동부품, 공작기계이며 안전함, 실용성, 편안함, 에너지 절약과 친환경적인 제품과 기술의 제공을 목적으로 제이텍트의 전 세계적인 글로벌 기술 연구소의 네트워크를 통해서 이를 실현해 나가고 있다. 또한 제이텍트는 마찰학 나노기술학, 전기제어, 자원개발, 연마 및 열처리 등의 분야를 통해서 지속적인 기술발전을 이루어 내고 있으며 특히 초정밀, 고품질 제품의 제조를 가능케 하는 기계기술에서 뛰어난 진보를 이루고 있다.제이텍트가 자동차 부품에 주력하고 있는 것은 스티어링 시스템이다. 제이텍트는 자동운전에 필수적인 전동파워 스티어링의 선구자이며 자동차의 연비, 고기능화에 필수적인 다양한 스티어링의 라인업을 갖추고 있다. 세계 시장 점유율 1위를 자랑하고 있다.[1]

주요 인물[편집]

- 사토 카즈히로(さとうかずひろ, 佐藤和弘, Sato Kazuhiro) : 제이텍트 대표이사 및 사장이다. 아이치 현 출신으로 1979년 도시샤대학 공학부 기계공학과 졸업, 토요타 자동차공업에 입사했다. 2001년 토요타 자동차 품질보증부 기획실 실장, 2005년 토요타 자동차 품질보증부 부장, 2008년 터요타 자동차 다하라 공장 품질관리부 부장, 2010년 토요타 자동차 BR 애매함 회피] 커뮤니케이션 개선실 주사, 같은 해 토요타 자동차 BR커뮤니케이션 개선실 실장, 2012년 토요타 자동차 상무이사 고객 서비스 영역 사장, 2014년 토요타 자동차 상무 임원 커스터마스트 추진 본부 부본부장, 2016년 토요타자동차 상무임원 고객지원 추진본부 본부장 겸 Global Chief Quality Officer, 2017년 토요타자동차 전무임원 고객지원 추진본부 본부장 겸 Global Chief Quality Officer, 2019년 토요타자동차 집행임원 고객지원 추진본부장 겸 Global Chief Quality Officer, 2020년 부터 제이텍트 대표이사 사장을 역임.[2]

제이텍트 코리아[편집]

제이텍트 한국 판매법인으로 서울본사와 부산지점 두 곳에서 국내 전 지역의 고객사에 제이텍트 제품에 대한 판매영업 및 기술 섭스를 담당하고 있다. 2004년까지 고요세이코의 한구판매법인으로 시장에 친숙했던 고요 브랜드로 베어링과 스티어링 제품으로 국내 시장에 영업활동을 하였다. 이후, 2005년 고요세이코와 토요타고키와의 합병으로 당사는 제이텍트 코리아로 2006년 사명을 변경하였다.

|

고요세이코

- 1921년 : 고요세이코 창립

- 1938년 : 고쿠부(国分)공장 완성

- 1960년 : 고쿠부 공장에서 스티어링 개발 생산 개시

- 1963년 : 도쿠시마 공장 완성

- 1969년 : 도쿄공장 준공

- 1975년 : 카가와 공장 조업 개시

- 1983년 : 세계 최초 전자 제어식 파워 스티어링 개발

- 1989년 : 고쿠부 공장 기술 본관 완성

- 1991년 : 미국에 북미 기술센터 개설

- 2000년 : 토요타고키와 전동 파워 스티어링 공동개발 기본 합의

- 2002년 : 일본 최초 ISO/TS16949(2002년판) 인증

|

토요타고키

- 1941년 : 토요타고키 창립

- 1952년 : 자동차 부품 생산 개시

- 1965년 : 오카자키 공장 조업 개시

- 1966년 : 반도체 소형 압력 변환기 생삭 개시

- 1968년 : 머시닝 센터 생산 개시

- 1972년 : 범용 콘트롤러 TOYO PUC 판매 개시

- 1977년 : 미국 현지 법인 설립

- 1980년 : 자동차용 등속 조인트 생산 개시. CNC/CBN 연속 연산반 생산 개시

- 1998년 : 기술 개발 센터 준공

- 2000년 : 고요세이코와 전동파워 스티어링 공동개발 기본 합의

|

제이텍트

- 2005년 05월 : 고요세이코와 토요타고키 합병계약 체결

- 2006년 01월 : 주식회사 제이텍트 설립

- 2007년 02월 : 중국제이텍트스티어링시스템(샤먼), 전동파워 스티어링 생산 시작

- 2007년 07월 : 인도전동파워스티어링회사 JTEKT SONA AUTOMOTIVE INDIA LTD.를 설립(2010년 10월 생산 개시)

- 2007년 12월 : 태국 스티어링 베어링 생산 업체와 베어링 판매회사 3사가 합병하여 JTEKT (THAILAND) CO., LTD 설립

- 2008년 01월 : 대만 공작기계 제조업체, WELE MECHATRONIC CO., LTD에 40% 출자

- 2008년 08월 : 인도 공작기계 판매 서비스 회사 TOYODA MICROMATIC MACHINERY INDIA LTD.를 설립

- 2009년 01월 : 인도네시아 자동차 부품, 베어링 판매 회사, PT.JTEKT INDONESIA 설립

- 2009년 06월 : 인도 베어링 판매 회사 KOYO BEARINGS INDIA PRIVATE LIMITED 설립

- 2010년 01월 : 미국의 베어링 대기업 팀켄(TIMKEN)의 니들 베어링 사업 인수

- 2010년 05월 : 중국 우시에 기술센터 JTEKT RESEARCH AND DEVELOPMENT CENTER (WUXI) CO.LTD 설립

- 2010년 06월 : 공모 및 제3자 할당에 의한 증자

- 2010년 10월 : 인도네시아에서 전동 파워 스티어링 스타터 클러치 생산을 시작

- 2011년 07월 : 주식회사지케에누·제이텍트를 인수 합병

- 2011년 12월 : 인도네시아 PT.JTEKT INDONESIA에서 베어링 생산을 시작

- 2012년 01월 : JTEKT, KOYO, TOYODA 사업 브랜드를 통합한 브랜드 마크를 제정

- 2012년 10월 : 이가시험장(伊賀試験場, 테스트코스)을 오픈

- 2014년 03월 : 브라질 JTEKT AUTOMOTIVA BRASIL LTDA 전동 파워 스티어링의 생산을 시작

- 2014년 04월 : 대형 베어링기술개발센터 오픈

- 2014년 10월 : 고요 판매회사를 인수합병

- 2015년 09월 : 멕시코 JTEKT AUTOMOTIVE MEXICO, SA de CV 전동파워 스티어링의 생산을 시작

- 2016년 01월 : 제이텍트 출범 10주년

- 2017년 12월 : 후지기공(富士機工) 회사를 완전 자회사화

- 2019년 01월 : 다이베아(ダイベア株式会社) 완전 자회사화

- 2020년 01월 : 豊精密工業회사를 완전 자회사화

- 2020년 12월 : 나고야 본사를 가리야로 이전하고 명칭을 본사로 변경

주요 제품[편집]

스티어링[편집]

자동차는 달리고, 방향을 전환하고, 멈추는 등 기본적인 기능이 있고 그 기본 기능 중 하나 "방향전환"을 분담하는 것이 조향 장치이다. 1988년에 세계 최초로 개발한 전동 파워 스티어링은 유압식에 비해 연비나 탑재성이 뛰어나 지금도 점유율 No.1의 상품이다.

- 전동파워 스티어링(EPS) :드라이버의 핸들 회전을 모터, 컨트롤러, 토크 센서 등으로 구성된 전동 타입의 파워 어시스트 유닛으로 서포트하고 타이어를 조향한다. 자동차 엔진을 동력원으로 하는 유압타입에 비해 배터리를 동력원으로 하는 전동타입은 자동차 연비를 35% 향상시킬 수 있다. 파워 어시스트 유닛을 칼럼(차실내)에 배치하는 칼럼 타입과 엔진 룸에 배치하는 랙 타입이 있다.

- 칼럼타입EPS(C-EPS)

- 피니언타입EPS(P-EPS)

- 듀얼피니언타입EPS(DP-EPS)

|

- 랙다이렉트(동축)타입 EPS(RD-EPS)

- 전동펌프타입 유압파워스티어링(H-EPS)

|

| 칼럼타입EPS(C-EPS)

- 특징 : 감속기 부의 소형화와 볼 나사기구를 채용하여 탑재 성의 장점과 새로운 고출력 화를 양립시켜 안전하고 쾌적 환경 성능이 뛰어난 스티어링이다.

|

| 피니언타입EPS(P-EPS)

- 특징 : 파워 어시스트 장치를 피니언 샤프트(엔진 룸)에 배치한 스티어링 칼럼타입에 비해 정숙성이 특징이다.

|

| 듀얼피니언타입EPS(DP-EPS)

- 어시스트 기능을 핸들 축과 분리하여 탑재 자유도가 상승하고 동시에 최적 강도 설계를 하여 고출력을 실현한 스티어링이다.

|

| 랙다이렉트(동축)타입EPS(RD-EPS)

- 특징 : 랙 축을 직접 지원하기 때문에 낮은 마찰 낮은 관성에 이상적인 조향감을 제공한다.

|

| 랙병렬타입EPS(RP-EPS)

- 특징 : 감속기부의 소형화와 볼 나사기구를 채용하여 탑재성의 장점과 새로운 고출력 화를 양립시켜 안전하고 쾌적 환경 성능이 뛰어난 스티어링이다.

|

| 전동펌프타입 유압파워 스티어링(H-EPS)

- 특징 : 마이크로 컴퓨터 제어에 의해 유압펌프를 구동하는 에너지 절약형 유압 파워 스티어링이다. 아이들링 스톱 모드 대응은 비 조향시(직진 주행시)의 소비 에너지를 HPS 대비 약 80%(10-15mode) 감소했다.

|

|

- 유압파워 스티어링(HPS) : 드라이버 핸들의 회전을 유압 타입 식의 파워 어시스트 장치에서 지원하고 타이어를 조향한다. 컴팩트하고, 조향성이 뛰어나 큰 출력이 가능하다.

| 랙&피니언 타입 HPS

- 특징 : 유압에 의한 고출력 추종성이 높은 천연 파워 어시스트를 제공한다. 경량하면서도 부드러운 조향 느낌을 제공한다.

|

| 전자 제어 유형 HPS

- 특징 : 유압 스티어링 전자 제어를 추가하여 차속에 따른 이상적인 조향 느낌을 제공한다. 경차부터 RV차까지 폭넓은 차종에 적용된다.

|

| 볼 나사 타입 HPS

- 특징 : 유압에 의한 고출력이면서 추종성이 높은 자연적인 파워 어시스트를 제공한다. 트럭·버스에도 대응하는 하이 파워, 게다가 부드러운 조향 느낌을 제공한다.

|

|

- 유닛 구성 요소 : 스티어링 시스템을 지원하는 다양한 구성요소를 소개한다.

- 전자제어 기어타입 대비 가변 스티어링(E-VGR)

- 중급 샤프트

|

- 가변 유량 제어펌프(V.F.C. 펌프)

- 스티어링 칼럼

|

|

| 전자제어 기어타입 대비 가변 스티어링(E-VGR)

- 특징 : 자동차의 속도에 따라, 스티어링 기어비를 변화시킬 수 있어 저속 주행이나 주차 시에는, 적은 핸들 조작으로 타이어의 컷 모서리를 크게 하는 한편, 고속 주행에서는, 핸들 조작에 의한 타이어의 컷 모서리를 억제해 안정성을 향상시킬 수 있다. 본제품의 기능은, 자동차의 충돌 회피 지원 시스템이나, 차량 옆으로 미끄러질 때의 스티어링 제어, 차선 유지 지원 시스템에도 이용되고 있다.

|

| 가변유량 제어펌프(VFC 펌프)

- 특징 : 유압 펌프에 소형 솔레노이드 밸브를 장착하여 차속 조향 각도 정보에 따라 토출 유량을 제어한다. 조향감이 향상되고 비조향시 토출 유량을 제한함으로써 에너지 효율성 향상을 실현하고 있다.

|

| 스티어링 칼럼

- 특징 : 틸트, 텔레스코픽 및 충돌시의 에너지 흡수 등에 대응하고 있다.

|

| 중급 샤프트

- 특징 : 핸들과 스티어링 기어를 연결하는 연결 축이며, 큰 비틀림 강성이 요구된다. 조인트 부와 슬라이드 부분의 간격이 감소되어 험로에서도 정숙성을 확보하고 있다.

|

| 유압 펌프,유압 호스,저장 탱크

- 특징 : 유압 스티어링에 필요한 유압을 발생시키는 펌프, 전달하는 호스, 리저버 탱크 등 구성 부품을 포함한 최적의 시스템으로 제공하고 있다.

|

|

드라이브 라인[편집]

엔진에서 발생시킨 구동력을 4개의 타이어에 전달하기 위한 기구이다. 저연비 안정적인 주행을 위해서는 노면 상태 주행 상태에 따라 4개의 타이어의 구동력 배분이 필요하다. 제이텍트는 베어링의 기술과 유압 및 전자 제어 기술을 중심으로 많은 핵심 기술을 적용하고 있다.

- 드라이브 샤프트 : 차축, 타이어에 각도가 붙어도 등속성을 유지하고 구동력을 전달한다.

- 프로펠러 샤프트 : 엔진의 회전을 톱니바퀴에 전달한다.

| 드라이브 샤프트

- 특징 : 분석 기술을 활용한 최적 형상 설계로 소형·경량화를 실현하고 있다. 최대 토크 전달량에 따라 다양한 라인업을 갖추고 있다.

|

| 프로펠러 샤프트

- 특징 : 3분할 구조를 채용, 슬라이드 타입 등속 조인트를 채용하여 정숙성을 향상하고 있다. 최대 토크 전달량에 따라 다양한 라인업을 갖추고 있다.

|

| 프로펠러 샤프트용 크로스 베어링

- 특징 : 경차에서 헤비 듀티 사양의 대형 트럭까지 다양한 라인업을 갖추고 있다.

|

|

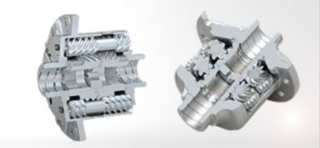

- 토루센 LSD (Limited Slip Differential) : 프로펠러 샤프트로부터 전달되는 구동력을 90도 변경하여 노면 상황 주행 상황에 따라 좌우 바퀴에 구동력을 배분한다.

- 토루센 TypeA

- 토루센 TypeC

- 토루센 트윈기어

|

- 토루센 TypeB

- 토루센 Compact TypeC

|

- 커플 링 : 4륜 구동 차량 또는 AWD 차량에 탑재되어 전 후륜의 구동력을 배분한다.

- 4WD 커플링(RBC)

- 전자 자물쇠가 있는 4WD 커플링(E-RBC)

|

|

| 토루센 LSD(Limited Slip Differential)

|

|

휠 베어링은 휠의 부드러운 회전을 지지하기 위해 소형, 경량, 고 신뢰성이 요구된다.

- 허브 유닛 : 허브 유닛은 허브 베어링과 장착 플랜지, 차속 감지용 ABS 센서를 일체화하여 조립성을 향상시킨 베어링 유닛이다. 구조 최적화에 의한 경량화와 저접촉 씰의 개발에 의한 저토크화 등 저연비화 기술도 많이 포함되어 있다.

| 허브 유닛

- 특징 : 승용차용 허브 유닛은 복열 앵귤러 볼 베어링이 채택된 것이 주류를 이루고 있다.

|

| 테이퍼 롤러 허브 유닛

- 특징 : 대형차는 하중에 견딜 수 있도록 부하용량이 큰 테이퍼 롤러 베어링을 사용한 허브 유닛이 채용되고 있다.

|

| 더블 앵귤러 콘택트 볼 베어링

- 특징 : 휠 베어링에서 베어링을 단독으로 사용하는 경우, 더블 앵귤러 콘택트 볼 베어링이 사용된다.

|

|

엔진 및 주변 부품[편집]

- 댐퍼 풀리 : 크랭크 샤프트의 비틀림 진동을 감소시켜 차량의 정숙성을 향상시킨다. 고감쇠고무 채용과 최적의 설계에 의해 경량화를 실현했다. 고감쇠 고무재와 새로운 접착 방식을 채택하여 저비용과 고신뢰성을 양립시켰다.

변속기[편집]

- 아이들링 스톱용 전동 오일 펌프 : 아이들 스톱 상태에서 부드러운 발진에 필요한 유압을 확보하기 위해 엔진 정지 중에 만 작동한다. 구성 부품의 최적 설계, 부품 수량을 감소하여 소형 경량화를 실현하고 있다.

- 오일 펌프 : AT 클러치 유지 압력과 CVT의 시브 유지 압력 등 전송 기능의 유압 원이되는 오일 펌프이다. 고치설계가 가능한 톱니형 채용에 의한 고효율 소형 기어를 탑재, 연비 실현에 기여하고 있다.

- 솔레노이드 밸브 : AT나 CVT 내에서 라인압을 제어하여 매끄럽고 충격없는 변속 제어를 가능하게 한다. 소형·고효율 구조의 채용으로, 차량의 연비 향상에 공헌하고 있다.

신규사업[편집]

고온리튬이온 커패시터

제이텍트는 2017년 9월 새로운 부서인 BR전력저장장치 사업부서를 설립하고 리튬이온 커패시터 생산을 시작했다.

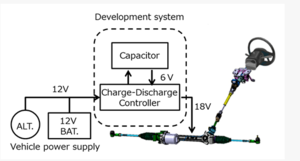

- 개발목표 : 연비와 자율 주행에 대한 책임으로 에너지 절약과 자율 주행에 기여하는 전동식 파워 스티어링 시스템의 적용 범위 확대가 필요하다. 그러나 12V 전압에서는 SUV와 같은 대형 차량에 EPS를 설치하기가 어렵다. JTEKT는 새로운 전압 공급 시스템을 생산했다. EPS에 충 방전 컨트롤러가있는 커패시터를 추가하면 커패시터의 6V 전압이 차량 전원의 12V에 더해져 18V 전원 공급을 실현한다. 이 시스템은 EPS 적용 범위 확대에 기여하고 있다.

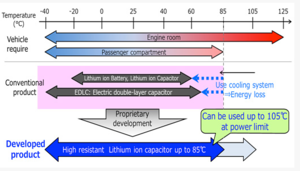

- 제품 기능 : 커패시터는 화학적 변화를 일으키지 않고 전력을 충전 및 방전하는 축전지이다. 용량이 제한되는 대신 한 번에 높은 에너지를 방출할 수있는 것이 커패시터의 특징이다. 그러나 내열성에 문제가있다. 차량에 장착하는데 필요한 환경 온도는 엔진실에서 -40℃ ~ 125℃, 실내에서 -40℃ ~ 85℃이다. 이 요구 사항에 대응하여 JTEKT의 리튬 이온 커패시터는 자체 기술로 -40℃에서 85℃까지의 열을 견딜 수 있으며, 승객실의 사용 요구 사항을 준수한다. 또한 전압을 제한하여 최대 105℃의 고온 환경에서 사용할 수 있다.

참고자료[편집]

같이 보기[편집]

|

이 제이텍트 문서는 자동차 부품 회사에 관한 글로서 검토가 필요합니다. 위키 문서는 누구든지 자유롭게 편집할 수 있습니다. [편집]을 눌러 문서 내용을 검토·수정해 주세요. 이 제이텍트 문서는 자동차 부품 회사에 관한 글로서 검토가 필요합니다. 위키 문서는 누구든지 자유롭게 편집할 수 있습니다. [편집]을 눌러 문서 내용을 검토·수정해 주세요.

|

| 자동차 : 자동차 분류, 자동차 회사, 한국 자동차, 독일 자동차, 유럽 자동차, 미국 자동차, 중국 자동차, 일본 자동차, 전기자동차, 자동차 제조, 자동차 부품, 자동차 색상, 자동차 외장, 자동차 내장, 자동차 전장, 자동차 부품 회사 □■⊕, 배터리, 배터리 회사, 충전, 자동차 판매, 자동차 판매 회사, 자동차 관리, 자동차 역사, 자동차 인물

|

|

|

| 한국 자동차 부품 회사

|

경창산업㈜ • ㈜고아정공 • 구미전기자동차㈜ • ㈜그린모빌리티 • 금오이엠에스㈜ • 금호타이어㈜ • ㈜네패스 • 넥센타이어㈜ • 대광소결금속㈜ • ㈜대동EV • 대동금속㈜ • 대동농기계㈜ • ㈜대풍전기차 • ㈜동신모텍 • ㈜동아메탈 (알루미늄) • ㈜동아메탈 (자동차부품) • ㈜드림에이스 • ㈜디아이씨 • ㈜디젠 • ㈜디케이지 • ㈜만도 • 부영산업 • ㈜브이에스아이 • 브이에스아이㈜ • 브이피에이치아이 • ㈜비트센싱 • 삼보모터스㈜ • ㈜성무모터스 • ㈜성신앤큐 • ㈜세원정공 • ㈜스프링클라우드 • ㈜신도 • 에스에이피㈜ • 에스엘㈜ • ㈜에이다스원 • ㈜에이스전자 • ㈜에이치알이앤아이 • ㈜에코넷코리아 • ㈜엔디오에스 • 엘링크링거코리아㈜ • 엘지마그나 • 엘지전자㈜ • ㈜엠비아이 • ㈜엠씨넥스 • ㈜엠에스오토텍 • ㈜오토노머스에이투지 • ㈜오토데스크코리아 • ㈜오토인더스트리 • ㈜와우텍 • ㈜와이제이에프엔티 • 이래에이엠에스㈜ • 이래오토모티브시스템㈜ • ㈜이모션 • 이미지넥스트 • 인피니온 테크놀로지스 코리아 • 일신프라스틱㈜ • 정복전장 • 제이앤제이테크 • 지멘스 인더스트리 소프트웨어㈜ • ㈜지엠티엔지니어링 • 지트론㈜ • 지티씨코리아㈜ • ㈜카네비컴 • 칼렉스디자인 • 케이비와이퍼시스템㈜ • ㈜코스텍 • ㈜클라크 • 태성전장㈜ • ㈜테너지 • 테브코리아㈜ • ㈜테스크 • 텔레칩스 • ㈜파츠몰 • ㈜평화발레오 • 평화홀딩스㈜ • 프레스토라이트아시아㈜ • ㈜피에이치씨 • ㈜필립스모터스 • 한국에이브이엘㈜ • 한국타이어앤테크놀로지㈜ • 한온시스템 • ㈜헬로이브이 • 현대모비스㈜ • 현대아이에이치엘㈜ • 현대엠시트㈜ • 현대위아㈜ • ㈜현대케피코 • 현대트랜시스㈜ • 현대파텍스㈜ • ㈜화동이노테크 • ㈜휴컨 • ㈜흥아

|

|

|

| 중국 자동차 부품 회사

|

고고로 • 글로벌퓨전 • 노보오토 • 닝보쥔성전자 • 동펑난총 • 민실그룹 • 베이팡링윈 • 산시파스터 • 산환그룹 • 상하이항천자동차기전 • 시틱다이캐스탈 • 양펭 오토모티브 인테리어 • 완샹그룹 • 완펑오토 • 웨이푸그룹 • 웨이홍파워 • 종딩그룹 • 지펑자동차부품 • 페이롱오토 • 푸야오그룹 • 하이나촨 • 화위자동차 • 후이저우 디세이 오토모티브

|

|

|

| 일본 자동차 부품 회사

|

덴소 • 도레이 • 브리지스톤 • 스미토모 전기공업 • 아이신세이키 • 야자키 • 얀마홀딩스 • 요코하마고무 • 우베코산 • 제이텍트 • 칼소닉칸세이 • 토요타이어 • 토요타보쇼쿠 • 파나소닉 • 히타치

|

|

|

| 미국 자동차 부품 회사

|

BF굿리치 • 개릿모션 • 굳이어 • 넥스티어 • 던롭타이어 • 델파이 테크놀로지스 • 디트로이트디젤 • 렉시콘 • 리어코퍼레이션 • 마그나 • 메리터 • 모파 • 벨로다인 라이다 • 보그워너 • 보스 • 애디언트 • 앱티브 • 이튼 • 일리노이툴웍스(ITW) • 커민스 • 타카타 • 테네코 • 티알피파츠 • 파이어스톤 • 파카파워트레인 • 파카파츠 • 프레스토라이트 일렉트릭 • 하만 • 하만카돈

|

|

|

| 유럽 자동차 부품 회사

|

ZF 프리드리히스하펜 • 게스템프 • 노스볼트 • 리카르도 • 마그네티 마렐리 • 마렐리 • 말레 • 메리디안 • 미쉐린 • 바스프 • 발레오 • 뱅앤올룹슨 • 베바스토 • 보쉬 • 부메스터 • 브렘보 • 브이엠모토리 • 셰플러 • 소너스 파베르 • 에이브이엘(AVL) • 인피니온 테크놀로지스 • 카리아드 • 코마우 • 콘티넨탈 • 토로트랙 • 티센크루프 • 티이커넥티비티 • 포레시아 • 포비아 • 플라스틱옴니엄 • 피렐리 • 헬라 • 히어테크놀로지스

|

|

|

| 기타 자동차 부품 회사

|

모빌아이 • 무비타

|

|

|

| 위키 : 자동차, 교통, 지역, 산업, 기업, 단체, 업무, 쇼핑, 블록체인, 암호화폐, 인공지능, 개발, 인물, 행사, 일반

|

|

해시넷

해시넷