포스코그룹

포스코그룹(POSCO group)은 포스코를 주축으로 한 철강특화 기업집단이다. 대표이사 회장은 최정우이다. 주주가 투자하고 싶은 회사, 파트너사가 거래하고 싶은 회사, 직원이 일하고 싶고, 지역사회가 자랑스러워하는 회사를 지향하고 있다.[1]

| [타고] 1개월 단위로 전기차가 필요할 때! 타고 월렌트 서비스 |

개요[편집]

로고의 영문 'POSCO'의 다섯 개 알파벳은 'S'를 중심으로 균형적으로 배치해, 내·외부 조화와 화합을 지향하는 기업 철학을 상징적으로 표현한다. 동심원 형태의 글자는 외부환경에 적극적으로 대처하고 끊임없는 혁신을 통해 영속적으로 발전하는 포스코의 미래상을 반영하였다. 부드러운 블루 컬러인 포스코 블루를 통해, 첨단적이고 환경친화적인 기업, 포스코를 표현했다. 포스코그룹의 슬로건은 더불어 함께 발전하는 기업 시민 의미를 담고 있는 '포스코와 함께, 우리는 포스코(With POSCO, We're the POSCO)'의 중요한 포인트인 'With : 더불어 함께 발전하는'의 의미를 시각적으로 전달하기 위해 디자인되었다. W의 형태는 두 사람이 손을 맞잡고 있는 모습을 이미지화하여 공감적 어울림이 일회성에 그치지 않고 꾸준하게 지속되어 서로 윈윈해 나간다는 '더불어 함께 발전하는'의 의미를 표현했고, W에 적용된 따뜻하고 친근한 색상인 오렌지색은 함께하는 기쁨과 즐거움, 함께 발전하는 긍정적 에너지를 의미한다.[2]

역사[편집]

1968년 박태준 전 대한중석 사장 등의 주도로 국영기업 '포항종합제철'로 창립해 1970년 첫 자회사 제철기술컨설턴트를 세우고, 같은 해 경북 포항 영일만에 제철소를 착공해 1973년에 준공하여 철 생산을 개시했다. 1979년 포항축로 지분 참여 후 1982년 제철정비, 1983년 거양상사 및 통일, 1986년 삼화화성, 1987년 제철설비, 1990년 대주상선 등을 각각 설립/인수해 제철 관련업 중심으로 사업을 확장했다. 다른 한편 1971년 제철장학회 설립을 시초로 1976년 제철학원을 설립하는 등 사회공헌 사업까지 진출하기도 했다. 1994년 1월 제철엔지니어링이 '포스코엔지니어링'이 되면서 일부 계열사에 '포스코' 사명이 쓰이기 시작했으며, 2000년 한국산업은행 지분 매각 후 민영화되어 대규모 기업집단으로 지정됐다. 2002년에는 모기업 사명을 '포스코'로 변경하고 2005년 한화그룹으로부터 한국종합에너지를, 2008년 대우엔지니어링, 2010년 대우인터내셔널 등을 각각 인수해 급격히 성장했다.[3]

주요 사업[편집]

자동차[편집]

포스코는 세계 최고 수준의 기술력, 엄격한 품질 관리, 글로벌 네트워크를 활용한 서비스 노하우를 기반으로 전 세계 자동차사에 최고의 자동차용 소재를 공급하고 있다. 자동차는 일반적으로 사람과 화물을 수용하기 위한 '차체'와 주행에 필요한 장치를 갖춘 '샤시'로 분류된다. 최근 환경규제로 인해 화석 연료로 구동하는 내연기관 자동차에서 전기로 구동하는 전기자동차(전기차) 및 수소 연료로 구동하는 수소연료전지자동차(수소차)로 관심이 이동하고 있다. 전기차는 구동 모터와 배터리의 성능이 중요하고, 수소차는 수소연료전지의 성능이 중요하다. 포스코는 우수한 경도, 가공성, 용접성, 내식성, 성형성, 도장성, 선영성 등을 갖춘 자동차 소재를 생산하며, 철저한 품질 인증 과정을 거쳐 양질의 제품만을 공급한다.

- 차체용: 차체는 차량 사고 시 충격을 흡수 및 분산하여 탑승자의 안전을 지켜주는 역할을 한다. 또한 전기차의 경우 배터리 파손을 방지하는 역할도 한다. 차체는 외판과 내판으로 구분되며, 부위에 따라 성형성, 도장성, 선영성, 가공성, 용접성, 내식성 등 다양한 성능이 요구된다. 포스코는 차체 부위별로 요구사항을 만족시키는 냉연 제품, 용융도금 제품 등을 생산한다.

- 샤시용: 샤시는 자동차 성능의 가장 기본이라 할 수 있는 주행 관련 부분을 담당하며 현가장치, 조향장치, 배기계, 제동장치 등으로 구분된다. 각 부품의 역할에 따라 내구피로특성, 내식성, 가공성, 용접성 등 다양한 요구사항이 존재한다. 포스코는 이를 만족하는 열연 제품, 선재 제품, 전기 아연도금 제품 등을 생산한다.

- 전기차 배터리팩용: 배터리는 전기 에너지를 화학 에너지 형태로 모아두었다가 필요할 때에 다시 전기로 전환하는 부품으로, 일반적으로 셀(Cell), 모듈(Module), 케이스(Case)으로 구성된다. 구성요소들은 외부 충격, 열, 진동 등으로부터 배터리를 보호하는 역할을 하며 여기에 포스코 스테인리스, 냉연제품 등이 적용된다.

- 전기차 구동모터용: 구동 모터는 자동차의 엔진에 해당하며, 전류를 통해 구동축이 회전하도록 만들어주는 부품이다. 구동 모터의 효율 향상을 위해 전력 손실이 낮은 전기강판이 요구되며, 포스코의 전기강판 Hyper NO가 적용된다.

- 수소연료전지용: 수소연료전지는 수소를 연료로 사용하여 전기 에너지를 만드는 장치이다. 수소차에서 엔진 역할을 하며 수소 이온교환막(Proton Exchange Membrane, PEM)과 분리판을 여러 장 쌓은 스택(Stack)으로 구성된다. 분리판은 수소와 공기의 이동 통로 역할을 하며 열악한 환경에서도 잘 부식되지 않는 포스코의 스테인리스가 적용된다.

- 배기계용: 배기계는 엔진에서 연소된 가스를 외부로 배출하는 부품으로 배기 매니폴드(Exhaust Manifold), 배기가스 재순환 장치(EGR, Exhaust Gas Recirculation), 쿨러(Cooler), 벨로즈(Bellows), 머플러(Muffler) 등으로 구성되어 있다. 열악한 환경에서 잘 부식되지 않는 포스코의 스테인리스가 적용된다.

건설[편집]

포스코는 초고층 빌딩에 적용되는 고품질 고강도 철강재뿐만 아니라, 시공을 위한 능평가 등 다양한 솔루션도 함께 제공하며 초고층 건물 시공의 새역사를 써 나가고 있다고 한다. 건설은 크게 건축과 토목 두 가지로 나뉘어 진다. 건축용 철강 재료는 크게 구조용과 내외장용으로 구분할 수 있는데, 내외장재는 흔히 마감재라고 부르기도 한다. 최근에는 디자인뿐 아니라 다양한 성능을 가진 기능성 마감재에 대한 수요가 증가하고 있다. 토목용 철강 재료로는 대형 현수교 또는 사장교 등에 적용되는 교량용이 있다.

- 건축 구조용: 더 높이, 더 안전한 건물을 짓기 위해서 여러 형태의 구조시스템이 적용되고, 구조시스템이 더욱 효율적인 성능을 발휘하기 위해서는 강하고, 지진에 잘 견디는 강재를 사용하여 H형강, 강관 등이 제작되어 건물의 주요 구조물에 적용된다. 또한, 건물은 소성변형이 허용되는 변형능력, 붕괴 메커니즘의 재현성 및 용접성을 확보한 내진설계를 한다. 포스코의 건축 구조물용 강재는 내진설계 규정을 만족하는 항복점(Yield Point)과 항복비(Yield Ratio)를 가지며, 후판 및 열연 형태로 공급된다.

- 건축 내외장용: 건축 내외장재는 다양한 패턴과 색상을 입힌 강재를 사용하여 건물의 내·외관을 결정하는 주요 마감재로 미려한 외관을 창출하고, 단열, 내화성능 확보 등 쾌적하고 안전한 환경을 제공하는 패널이다. 내외장용 강은 일반강에 비해 대기 중에서 녹이 덜 슬며 내식성이 우수한 강재로 포스코의 내후성강, 포스맥(PosMAC), 스테인리스 등이 적용된다.

- 교량용: 교량은 하천, 계곡 또는 바다의 좁은 해협 등을 가로질러 놓은 토목 구조물로 최근 주탑 사이의 거리가 길어짐에 따라 케이블 교량이 건설되고 있다. 교량 안전 확보를 위해 케이블, 주탑, 상판 등 다양한 부품에 기존 강재보다 강도, 인성, 용접성 등이 개선된 강재가 적용되고 있으며, 포스코는 교량 건설에 최적화된 고성능 케이블용 선재, 내후성강, 구조용강을 공급한다.

조선[편집]

포스코는 글로벌 빅3 조선소를 비롯한 전 세계 선박 건조 업체에 최고 품질의 철강재를 공급하며 조선 사업을 선도하고 있다. 선박 제조에 사용되는 강재는 선체와 화물의 중량, 그리고 운항 중 발생하는 다양한 외력에 견딜 수 있는 특수한 재질이 요구된다. 산업별 용도에 따라 크게 조선용, 해군함정 특수선용으로 구분할 수 있다. 최근 기술의 발전과 함께 물동량이 늘어나며 선박은 점점 대형화되고 있으며, 해군 함정은 더욱더 가볍고 빠른 성능이 요구되고 있다.

- 조선용: 일반적으로 유조선, 벌크선, 컨테이너선, 액화천연가스(LNG) 수송선 등이 다양한 선박들이 존재하며, 기술의 발전과 함께 물동량의 증가로 인해 선박은 대형화되고 거친 파도와 강한 바람 등 가혹한 해양환경에서 안전한 운행을 해야 하기 때문에 고강도, 용접부 파괴인성(CTOD), 취성균열전파 정지 특성(BCA) 등 엄격한 요구사항을 만족시켜야 한다. 포스코는 액화 석유가스(LPG)선용 저온용강, 취성균열정지인성(BCA) 보증용 강 등 조선용 강, 액화천연가스(LNG) 탱크용 스테인리스, 9% 니켈(Ni)강, 고망간강 등 세계 최고 수준의 조선용 고급강을 공급하고 있다.

- 해군함정 특수선용: 해군함정은 방탄 성능이 있거나 잠수함처럼 고압에 견뎌야 하며, 더욱더 가볍고 빠른 성능을 요구하고 있다. 이에 각국 선급협회 제조 인가를 획득한 선급 일반강 및 고장력강 이외에도 방탄강 등 특수강이 적용된다.

에너지[편집]

포스코는 에너지의 산업 전반에 필요한 고성능 철강 제품과 솔루션을 제공함으로써 에너지 산업 발전에 기여하고 있다. 에너지용은 석유, 가스 등의 에너지원을 개발, 생산, 정제, 수송, 저장하는 용도를 말한다. 포스코의 에너지용 강재는 플랜트 및 저장용, 채굴용, 수송용 등에 사용되고 있다. 엄격한 품질 인증 및 관리를 거쳐 생산된 포스코의 에너지용 강재는 심해, 극지 등의 열악한 환경을 견뎌내기 위해 우수한 강도, 충격 인성, 용접성, 가공성 등을 갖추고 있다. 현재 국내외 에너지사, 중공업사, 강관사, 압력 용기 제작사, 해양 및 풍력 구조물 제작사 등에 공급되고 있다.

- 플랜트 및 저장용: 석유 또는 가스를 채굴, 정제, 저장하는 시설인 해양 플랜트, 육상 플랜트, 고압의 저장 용기, 보일러, 열 교환기 발전 설비 반응로 등을 제작하는 용도로 열연, 후판, 스테인리스 등 다양한 철강 제품이 사용된다.

- 채굴용: 석유 또는 가스를 해양이나 육상에서 채굴하는 데에 쓰이는 핵심 부품인 케이싱(Casing)과 튜빙(Tubing) 강관을 제작하는 용도로 수송용과 대비되는 용어로 유정용이라고도 부르며, 철강 제품 중 주로 열연이 사용된다.

- 수송용: 채굴 또는 정제된 석유 또는 가스를 육상 또는 해상에서 일정 구간 장거리 또는 단거리 수송하기 위한 핵심부품인 라인 파이프를 제작하는 용도로 파이프 설치 환경에 따라 철강 제품 중 열연 또는 후판이 사용된다.

가전[편집]

포스코는 빠르게 변화하는 라이프스타일에 맞춰 경쟁력 있는 성능과 디자인의 철강재를 공급하고 나아가 철강재 적용에 필요한 솔루션을 함께 제공하며 생활가전의 트렌드를 제시한다. 집에는 냉장고, 세탁기, 에어컨, TV 등 다양한 가전제품과 냄비, 주전자, 부엌칼 등 다양한 주방용품들이 있다. 이런 제품들은 소비자 취향에 민감하게 반응하며 최근 그 변화가 빨라짐에 따라 제조사들은 빠른 제품개발이 중요해졌다.

- 생활가전용: 스마트 가전이 생활가전의 대부분을 차지하게 되면서, 과거 흰색 계열의 단조로운 디자인에서 탈피한 다양한 디자인 트렌드가 제시되는 추세이다. 특히 고급스럽고 세련된 느낌의 메탈, 그리고 화려한 색상과 기하학적 무늬가 각광받고 있다. 이러한 트렌드에 발맞춰 부식에 강하고 다양한 표면처리가 가능한 포스코의 냉연제품, 용융 아연도금제품, 전기 아연도금제품이 적용된다. 또한 가전제품의 에너지 소비 효율 등급 향상을 만족시키기 위해, 전력 손실이 낮은 포스코의 전기강판이 적용된다.

- 주방용: 냄비와 전기밥솥, 숟가락, 젓가락 등 주방용품은 음식의 조리와 섭취 과정 전반에 사용되는 만큼 위생과 디자인이 중요하다. 포스코의 스테인리스는 주방에서 가장 광범위하게 사용되는 소재이다.

산업기계[편집]

포스코는 건설 및 광업 설비, 중장비, 방산장비 등 다양한 산업용 기계 제작을 밑받침하는 최고 성능의 강재를 공급하고 있다. 산업 생산설비 전반을 이루는 다양한 기계 부품 제작에 사용된다. 세부 산업 분류에 따라 기계구조용, 중장비용, 방산용 등으로 나뉠 수 있다. 최근 산업 환경이 점점 열악해지고, 기계 설비는 생산성을 높이기 위해 대형화되고 있어 이에 따라 고성능 산업 기계용 강재에 대한 요구가 높아지고 있다.

- 기계구조용: 구성품으로 쓰이는 금형, 인발 강관, 베어링, 볼트 및 너트 등의 용도로 쓰인다. 기계구조용 부품은 냉간 또는 열간 단조, 절삭 등 가공 후 열처리를 통해 표층을 경화시키고 피로 강도, 내구성 등 고성능을 요구하고 있다. 포스코의 고탄소강, 금형용 강 등 다양한 열연, 후판, 선재, 스테인리스 제품이 적용된다.

- 중장비용: 굴삭기, 광산 크레인, 덤프트럭 등 광업 및 건설 산업에 사용되는 중후장대한 차량 및 기계설비를 제작하는 용도로, 열연과 후판 제품이 주로 사용된다. 구조용강이 주로 사용되나 일정 부위는 내마모강과 고강도강이 사용된다.

- 방산용: 국가 방위에 쓰이는 군함, 장갑차, 전차, 자주포를 제작하는 용도이며, 고강도, 방탄 특성 등 고성능을 요구하며 방탄강 등 후판이 적용된다.

이노빌트[편집]

이노빌트는 혁신(Innovation) + 가치(Value) + 건설(Built)의 합성어로 혁신적인 기술과 친환경 미래지향적인 철의 가치를 활용한 프리미엄 건설자재를 의미하는 네임으로 포스코의 비즈니스 파트너와 가치를 함께 만드는 (Business With POSCO) 비젼 실현의 브랜드이다.

주요 제품[편집]

열연[편집]

열연 제품은 열간압연기(Hot Rolling)에 의해 생산된 열연 코일과 이를 절판한 열연 강판으로 구성된다. 연속 주조기에서 생산된 슬래브(Slab)를 고객사가 요구하는 치수로 압연하고 냉각과 권취 과정을 거쳐 제조된다. 포스코는 포항과 광양에 6개의 열연 공장과 1개의 하이밀 공장을 갖추고 연간 980만 톤의 열연 완제품을 생산하며 세계적 경쟁력을 확보하고 있다. 열연 제품은 기계와 건축 구조용, 자동차 구조용, 일반/API 강관용, 냉간 압연용 등 산업 전반에서 다양하게 활용된다.

- 냉간압연용 강: 냉간압연의 소재로 사용되는 제품으로서, 열연 제품 중에 가장 강도가 낮은 편이며, 일반 가공용에서 심가 공용까지 생산되고 있다. 냉연 철(Cold Rolled Steel), 갈반화 철(GI), 전기 아연도금 철(EG), 컬러(Color) 강판 등 다양한 냉연 제품의 소재로 사용된다.

- 연강(Mild Steel): 탄소의 양이 적고 비교적 연한 탄소강으로 인장 강도 340MPa 미만에 해당한다. 연신율이 높고 성형범위가 넓어 일반 가공부터 섬세하고 높은 수준의 가공까지 다양하게 활용된다. 자동차 부품에 가장 널리 사용되고 있다.

- 고강도강(High Strength Steel): 0.2% 정도의 탄소를 함유한 탄소강에 규소 · 망간 · 니켈 · 크롬 · 구리 등을 첨가하여 성능을 향상시킨 강이다. 고강도강은 금속학적으로 소부경화강, 고용강화강, 석출경화강으로 분류되며, 굽기 경화성(Bake-Hardenable) 금속, 고강도 저합금(High Strength Low Alloy), 재인산화(Rephosphorized) 금속, 인터스티셜 프리(Interstitial Free) 고강도강, 자동차 구조(AuTOmobile Structural) 금속 등이 있다.

- 초고강도강(Advanced High Strength Steel): 금속학적으로 저온 변태조직을 이용한 변태강화강으로, 이중 위상(Dual Phase) 금속, 변환 유도 가소성(TRansformation Induced Plasticity) 금속, 추가 성형 가능(eXtra Formable) 금속, 쌍둥이 유도 가소성(TWinning Induced Plasticity) 금속, 복합 단계(Complex Phase) 금속, 마르텐자이트어(Martensitic) 금속, 페라이트와 베이나이트(Ferrite and Bainite) 금속, 하이퍼버링(Hyper Burring) 금속 등이 있다. 이 중 인장강도 기준으로 1GPa 이상의 강을 기가 스틸이라고 한다.

- 후열처리강(Post Heat Treatment Steel): 제품 가공 전 또는 후, 소재에 적절한 가열/냉각 조건을 부여하여 강도를 향상시킬 수 있는 강으로 고온 프레스 성형(Hot Press Forming) 금속, 오토빔(Autobeam), 스태빌라이저(Stabilizer) 등이 있다. 오토빔(Autobeam) 및 스태빌라이저(Stabilizer)는 상품명이다.

- 고탄소강: 탄소가 0.3% 이상이거나, 탄소가 0.15% 이상이면서 합금원소를 첨가한 강재를 뜻한다. 고객사 최종 열처리를 통한 고강도 및 고경도 물성치 확보가 가능하며, 자동차 부품용, 산업 기계용 등에 사용된다.

- 구조용 강: 일반 구조용, 용접 구조용 및 건축 구조용이 생산되며 철 구조물, 교량, 선박, 차량 제작 등 다양한 용도에 사용된다.

- 내후성강: 특수원소(인(P), 구리(Cu), 크롬(Cr) 등) 첨가로 사용 환경에 맞는 부식 저항성을 확보한 강재이다. 대기 환경에서의 녹 발생이 적은 성질을 갖는 내후성강, 화석 연료 사용 시 발생하는 황산 부식 환경에 내식성을 보유한 내황산강, 염분이 함유된 해수 환경에 저항성이 뛰어난 내해수강이 있다.

- 강관용 강: 구조용 강관, 배관용 강관, 인발용 강관으로 나눌 수 있으며, 용접성과 성형 가공성이 우수하다. 건축구조물, 강관 파일, 가스 배관, 자동차구조용 등에 사용된다.

- 유정관용 강: 극한지역, 심층 해저유전 등에 대한 원유, Gas의 시추관용으로 사용되는 강재로서, 고강도, 내마모성, 내부식성이 우수하다.

- 송유관용 강: 원유 또는 석유제품을 목적지까지 수송하는데 필요한 배관 설비인 라인 파이프(Line pipe)용 강재로 사용되며, 고장력, 극저온 인성, 내수소유기균열성, 용접성 등이 우수하다. 운송 지역의 환경에 따라 저온 환경에서 잘 견디는 인성재와 부식에 강한 내 사워(sour) 재로 구분된다.

- 압력용기용 강: 액화석유가스(LPG), 아세틸렌, 각종 가스의 고압가스를 충전시키는 내용적 500ℓ 이하의 고압가스 용기에 사용되는 강재로서, 가공성과 내압 강도가 우수하다.

후판[편집]

후판 제품은 비교적 두꺼운 열간 압연 강판이다. 일반적으로 두께 4.5mm 이상이 후판으로 분류되며 100mm 이상은 극후물재라고 한다. 후판 제품은 연속 주조기에서 생산된 슬래브(Slab)를 고객사가 요구하는 치수로 압연 및 냉각한 후 최종 제품 크기로 절단하여 만들어진다. 포스코는 고품질 후판재 생산을 위해 전 공정에 컴퓨터 자동제어 시스템을 도입하여 이를 통해 완벽한 정밀도는 물론 용도별 요구 품질을 맞춤형으로 제공하고 있다. 후판 제품은 주로 용접 구조물의 부재로 쓰이며, 용도에 따라 선박 제조용, 건축 및 중장비 구조용, 해양 및 풍력 구조용, 압력 용기(저장 탱크), 라인 파이프(송유관) 등으로 나뉜다. 주로 화학 성분, 재질, 치수, 형상, 표면, 내부 품질 등이 요구되며 사용 용도에 따라 용접성, 가공성, 내열성, 내식성 등이 추가 요구될 수 있다.

- 조선용 강: 선박 제조에 사용되는 소재를 가리키며, 후판 제품이 가장 많이 쓰이는 대표적인 용도에 해당된다. 기본적인 강도부터 치수, 표면, 형상은 물론이고 사용처에 따라 보증 온도로 품질(A~F)로 구분되는 충격 인성까지 다양한 특성이 요구된다. 각국 선급 협회의 제조 인허를 획득한 선급 일반강, 그리고 고장력강 및 대입열 고효율 용접 시공이 가능한 열기계 제어 프로세스(TMCP)형 고장력강 등이 모두 선박 제작에 사용되고 있다.

- 구조용 강: 주로 육상에 건설되는 건축물, 용접 구조물, 교량, 산업기계 등에 사용되는 강재이다. 사용 범위가 매우 넓은 만큼 규격 또한 폭넓게 사용되고 있다. 제품 사용 시 반드시 용접이 수반되기 때문에 뛰어난 용접성이 필요하며 사용처와 규격에 맞는 강도 특성이 요구된다. 제품 생산에는 주로 일반 압연 및 열기계 제어 프로세스(TMCP) 공정이 적용되나, 60kg급 이상 고장력강의 경우는 열처리를 통하여 생산하는 경우도 있다.

- 내후성강: 주로 육상 및 해상 구조물로, 다리와 같은 대형 구조물에 사용된다. 이들 제품에는 내후성 향상 원소인 구리(Cu), 크롬(Cr), 니켈(Ni) 등을 첨가하여 내후성과 내식성을 부여한다. 시공 후 도장이 필요한 도장재와 도장이 필요 없는 무도장 재로 구분해서 사용되며, 무도장 재의 경우는 표면에서 공기와 반응하여 형성되는 얇고 견고한 피막이 추가적인 부식을 방지하는 기능을 한다.

- 금형용 강: 구조용 압연 강재의 한 종류로서, 주로 다양한 중장비 및 기계제품에 사용된다. 이들 제품은 특히 절삭성과 내마모성이 중요하며, 이는 기계제품의 수명을 좌우하기도 한다.

- 송유관용 강: 흔히 라인파이프(Linepipe) 강재라고도 하며, 원유 또는 천연가스 등의 주요 에너지 자원의 대량 수송을 위한 강재이다. 이들 강재는 주요 에너지 자원의 생산지에서 소비지까지 장거리를 연결해 주는 강재로 주로 적용된다. 그러나 최근에는 근거리 에너지 자원의 고갈에 따라 사용 분야가 매우 다양해지면서 다양한 특성이 요구되고 있다. 고압에 견디기 위한 기존의 고강도는 물론이고, 극한지에서의 사용을 위한 저온 충격 인성, 황화 수소(H2S) 분압이 높은 사워(Sour) 환경에 적용되기 위한 내 수소 유도 균열(Hydrogen Induced Crack) , 내 응력 부식 균열(Stress Corrosion Crack) 등의 특성이 대표적이다.

- 해양구조물용 강: 주로 해상(Off-shore)에 대형 구조물로 설치되는 각종 석유시추선 및 원유 생산 플랫폼용 강재를 가리킨다. 이들은 바다 밑 조류의 변화와 해수면의 파도 등 해양 환경에서 일어날 수 있는 다양한 변화에도 구조물의 안정성을 보장해 주어야 하기에, 두께 방향의 연성 및 저온 인성이 특히 요구된다. 포스코에서는 이들 특성을 더욱 향상시킨 내 라멜라 티어(Lamellar Tear)강 및 용접 열영향부 균열선단열림변위(HAZ CTOD) 보증용 강을 생산하고 있다.

- 보일러 및 압력용기용 강: 주로 원유나 천연가스, 액화천연가스(LNG)와 같은 주요 에너지 원료를 저장하는 용도로 사용된다. 이들 제품은 고압과 극저온/고온의 에너지 자원 특성에 따른 내부 환경을 갖춰야 하며, 지진 등 외부적 충격에도 안정성이 보장되어야 한다. 따라서 뛰어난 가공성, 용접성, 내열성, 내식성이 요구된다. 주요 사용처는 에너지 자원을 다루는 분야에 폭넓게 적용되며, 가스볼 저장 탱크(Gas Ball Tank), 액화가스 저장 탱크(LPG Tank), 원유 및 각종 액화물, 저장 탱크, 화력발전 보일러 등이 해당된다.

- 저온압력용기용 강: 기존의 보일러와 압력 용기용 강재에 극저온 환경의 특성을 더욱 만족시키기 위해 만들어졌다. 니켈(Ni)을 다량 첨가하였다고 하여 흔히 고니켈(Ni) 강이라고도 불린다. 이들 제품은 극저온 인성이 매우 뛰어나고, 또한 니켈의 특성으로 인하여 내식성이 우수한 강재로서 액화천연가스 저장 탱크(LNG Tank), 액화가스 저장 탱크 등에 사용되고 있다. 또한 가격이 매우 비싼 스테인리스 제품의 대체 용도로도 일부 활용되고 있다.

- 고망간강: 망간 함량 3~27% 강종으로 기존 소재 대비 성능 및 경제성을 향상시킨 세계 최초의(WF) 소재이다. 망가니즈(Mn), 탄소(C) 등 성분에 따라 고강도, 저온 인성, 내마모성, 비자성, 방진성 등의 다양한 특성을 지녀 산업 전반에 적용되고 있다.

- 내마모강: 탁월한 내마모 특성을 보유한 후판으로 굴삭기 및 로더의 버켓, 덤프트럭 적재함, 광산 설비 라이너 등에 주로 사용된다.

- 방탄강: 방탄 및 방호가 가능한 고장력강으로 장갑차, 전차, 자주포 장비의 외측판, 군함에 사용된다.

- 고장력강: 높은 강도와 인성이 필요한 부품에 적합하여 특장차 크레인, 트레일러 프레임, 호이스트 등 각종 부가장치에 사용된다.

선재[편집]

선재 제품은 코일 형태로 감겨져 있으며 둥근 단면의 지름은 5.5~42mm에 해당된다. 연속주조기에서 생산된 연주빌렛(Billet) 및 연주블룸(Bloom)을 압연한 강편빌렛(Billet)을 고객사가 요구하는 수치로 선재 압연 후 냉각, 권취, 검사과정을 거쳐 제조된다. 포스코는 선재 제품 생산에 최신예 설비와 기술을 사용하고 있다. 또한, 전 공정을 컴퓨터로 제어하는 자동화 시스템을 적용해 다양한 규격의 제품을 생산하고 있다. 선재는 자동차의 핵심 부품, 건설 및 교량 건축 자재뿐 아니라 산업 전반의 가장 기초적인 소재까지 다양하게 사용된다.

- 스프링용 선재: 자동차의 현가장치에 사용되는 선재, 그리고 엔진 밸브 또는 클러치에 사용되는 선재로 두 가지 유형이 있다. 현가 스프링은 자동차 주행 중 노면에서 전달되는 충격 및 진동을 흡수하고 분산시켜 승차감을 향상시키고, 차량의 방향 전환 시 균형을 유지해 안전성을 높이는 역할을 한다. 최근 차량의 경량화와 연비 향상을 위해 고강도 현가 스프링이 요구되는 추세이며, 내구성 향상을 위한 탈탄(산화 작용으로 강재의 탄소 함유량이 적어지는 현상) 방지 및 내부식 특성이 요구된다.

- 타이어코드용 선재: 0.70~0.92% 고탄소강에 강도 향상을 위한 성분(크롬(Cr), 규소(Si), 망가니즈(Mn) 등)을 첨가한 강종이다. 세선(직경 0.15~0.38mmø)으로 신선 가공 후 다양한 코드 형태로 꼬아서 자동차 타이어코드(외부 압력 및 충격으로부터 타이어 수명을 연장시키는 보강재)에 사용된다. 타이어 코드용 선재는 세선 가공을 위한 청정성, 경량화와 연비 향상을 위한 고강도가 필요한 선재이다. 최근 고객사에서는 환경문제로 인해 산세 대신 기계적 스케일 처리(Mechanical descaling) 및 열처리 생략이 가능한 제품을 요구하는 추세이다.

- 베어링용 선재: 열간·냉간 상태에서 단조 및 압조 가공으로 볼트, 너트, 나사 등 각종 기계 부품을 제조하는 데에 사용된다. 균일한 화학성분과 양호한 내부 품질이 요구되며, 자동차 체결용, 건설용 볼트, 기계장치의 단조 부품 등에 사용된다.

- 냉간압조용 선재: 열간·냉간 상태에서 단조 및 압조 가공으로 볼트, 너트, 나사 등 각종 기계 부품을 제조하는 데에 사용된다. 균일한 화학성분과 양호한 내부 품질이 요구되며, 자동차 체결용, 건설용 볼트, 기계장치의 단조 부품 등에 사용된다.

- 경강: 고탄소강 제품으로 고강도 유지와 신선 가공성 확보를 위해 미세 펄라이트(Fine pearlite) 조직 제어를 필요로 한다. 와이어로프, 정밀 스프링, 비드 와이어 및 일반 PC 강선 등에 사용된다.

- 케이블용 선재: 극세선 신선성, 고강도, 내피로성이 우수한 고탄소 청정강이다. 주로 고강도 비드 와이어, PC 강선, 교량 케이블 등에 사용된다.

- 고장력강: 미량의 붕소(Boron)나 다량의 Si가 첨가된 기계 구조용 탄소강을 고객사에서 고주파 열처리하여 제조하며, 일반 강 대비 탄성 한계점이 높고 이완(Relaxation)이 양호하다. 콘크리트 전신주, 파일 등의 PC 강선으로 사용된다.

- 기계구조용 선재: 열간 가공 및 표면 가공을 통해 볼트와 너트 등 기계 부품의 체결에 쓰이거나, 각종 샤프트(Shaft) 등 구동력 전달용으로 사용되는 탄소강이다.

- 쾌삭강: 일반강에 쾌삭성 원소 인(P), 황(S) 등을 첨가하여 기계 절삭성을 높여준 강종이다. 주로 자동차의 정밀부품과, 가전제품의 정밀부품 소재로 사용된다.

- 용접봉용 선재: 이산화탄소, 아르곤 등 가스로 대기를 차단하고 아크 용접 하는 소재로 자동차, 조선, 컨테이너 제작 시 주로 사용된다. 또한 서브머지드(Submerged) 용접봉은 입상의 피복제를 뿌린 후 피복제 속으로 와이어를 공급해 아크 용접 하는 소재로, 선박, 해양 구조물, 건설 구조물 등의 중후판 자동 용접 재료로 사용된다. 고속 직접 신선에 따른 신선성, 자동 용접에서의 양호한 아크 안전성, 스패터(Spatter) 발생 저감을 위한 최적 성분계, 균일한 송급을 위한 선재 인장강도 편차 저감이 요구된다. 용접용 선재는 가스 금속 아크(Gas metal Arc) 용접봉, 서브머지드(Submerged) 용접봉, 피복 아크 용접봉 등에 적용된다.

- 연강: 탄소(C) 성분 0.22% 이하에 해당되는 연강 선재이며, 특히 POSFIS 규격은 품질이 우수한 극세선 가공용 선재로 사용된다. 세선 가공을 위한 개재물 관리, 아연 도금을 위한 규소 킬드(Si-Killed)강, 기계적 스케일 처리(Mechanical descaling)를 위한 박리성이 요구된다. 주로 아연도금 철선, 스틸파이버(Steel fiber), 각종 못, 소둔용 철선, 와이어 메시(Wire mesh) 등에 쓰인다.

냉연[편집]

냉연 제품은 열연을 소재로 산세, 냉간 압연, 열처리를 통해 제조되며, 두께 0.2~2.0mm의 비교적 얇은 강판이다. 표면이 미려하고 가공성이 우수한 고급 철강재로 현대사회의 필수 소재로 각광받고 있다. 최근 고기능 냉연 제품 수요가 늘어남에 따라 포스코는 고부가가치 제품 생산에 총력을 다하고 있다고 한다. 포스코는 포항에 2곳, 광양에 4곳의 냉연 공장을 가동 중이다. 냉연 제품은 자동차, 세탁기, 냉장고 등의 가정용품부터 산업기기와 각종 건축 용재까지 다양하게 사용되고 나아가 스틸캔, 스틸하우스 등 새로운 수요가 지속적으로 창출됨으로써 고부가가치 제품의 개발 및 생산 분야를 확대해 나가고 있다.

- 연강(Mild Steel): 탄소의 양이 적고 비교적 연한 탄소강으로 인장 강도 340MPa 미만에 해당한다. 연신율이 높고 성형범위가 넓어 일반 가공부터 섬세하고 높은 수준의 가공까지 다양하게 활용된다. 상업 품질(Commercial Quality), 도면 품질(Drawing Quality), 심층 도면 품질(Deep Drawing Quality), 깊은 심층 도면 품질(Extra Deep Drawing Quality), 매우 깊은 심층 도면 품질(Super-EDDQ)가 있으며 자동차 부품에 가장 널리 사용되고 있다.

- 고강도강(High Strength Steel): 심가 공성과 고강도가 부여된 강으로, 금속학적으로 소부경화강, 고용강화강, 석출경화강으로 분류된다. 굽기 경화성(Bake-Hardenable) 금속, 고강도 저합금(High Strength Low Alloy), 재인산화(Rephosphorized) 금속, 인터스티셜 프리(Interstitial Free) 고강도강, 자동차 구조(AuTOmobile Structural) 금속, 하이퍼버링(Hyper Burring) 금속 등이 있다.

- 초고강도강(Advanced High Strength Steel): 금속학적으로 저온 변태조직을 이용한 변태강화강으로, 변환 유도 가소성(Dual Phase) 금속, 변환 유도 가소성(TRansformation Induced Plasticity) 금속, 추가 성형 가능(eXtra Formable) 금속, 쌍둥이 유도 가소성(TWinning Induced Plasticity) 금속, 복합 단계(Complex Phase) 금속, 마르텐자이트어(Martensitic) 금속, 페라이트와 베이나이트(Ferrite and Bainite) 금속 등이 있다. 이 중 인장강도 기준으로 1GPa 이상의 강을 기가 스틸이라고 한다.

- 후열처리강(Post Heat Treatment Steel): 제품 가공 전 또는 후에 적절한 가열/냉각 조건을 부여하여 강도를 향상시킬 수 있는 강으로 고온 프레스 성형(Hot Press Forming) 금속, 오토빔(Autobeam), 스태빌라이저(Stabilizer) 등이 있다. 오토빔(Autobeam) 및 스태빌라이저(Stabilizer)는 상품명이다.

- 석도금용 강(Black Plate): 일반적으로 주석(Tin) 및 크롬도금용으로 사용되는 원판 소재를 의미한다. 고객사에서는 당사의 석도금용 강(Black Plate)을 사용해 도금 후 식품 및 분유 캔, 산업용 관, 2-피스(2-Piece) 캔, 참치캔, 개봉용이성 엔드(Easy Open End), 부탄가스 캔 등 다양한 용기 제품에 적용하고 있다.

- 법랑용 강: 내열성, 내마모성, 내화학성, 표면 광택 등의 특성을 확보하기 위한 법랑 처리에 사용되는 강판으로, 법랑 처리 특성에 최적화된 냉연 제품이다. 법랑 처리 후에는 강도, 내열성, 내마모성 및 특유의 아름다운 표면 특성을 가지게 되며 가전 내외판, 건축 외장재, 주방용품, 욕조 등에 사용된다.

- 내황산강: 화석연료를 사용하는 화력 발전소, 보일러 등의 설비는 배기가스에 포함된 황산화물(SOx)로 인해 부식에 취약한 환경이다. 내황산강은 탈황 설비 및 배연설비 등 황산 부식 환경에서 뛰어난 내식성을 갖는 제품이다. 따라서 설비의 유지보수 비용 감소 효과는 물론 환경규제 강화에 대한 대응도 기대할 수 있다.

- 경질강: 열연 제품을 냉간 압연만 한 상태에 해당된다. 강도 및 경도가 매우 높은 반면 연성은 낮은 특징을 지닌다. 주로 포장 강대용 밴드 및 용융 아연 도금 후공정 소재로 사용되고 있다.

용융아연도금[편집]

용융아연도금 제품은 압연 된 코일의 표면을 세척 및 열처리한 후 용융 상태의 아연도금 욕조를 통과 시켜 만들어진다. 이 과정에서 표면에 순수 아연(GI) 또는 아연-철(GA), 아연-알루미늄-마그네슘(PosMAC) 합금으로 도금이 된다. 포스코는 고객사에서 요구하는 도금 종류, 양, 윤할 처리, 후처리 종류 등에 따라 다양한 용융 아연도금 제품을 생산한다. 용융 아연도금 제품은 내식성, 성형성, 용접성, 도장성 등이 매우 우수하기 때문에 토목, 건축, 자동차 등 여러 산업 분야로 사용 범위가 확대되고 있다.

- 아연(GI)/아연(H): 아연(GI)는 냉연 원판, 아연(H)는 열연 원판의 표면에서 이뤄지며, 용융 상태의 아연이 응고하는 동안 아연 결정의 성장을 억제해 미세한 결정립이 형성된다. 안정적인 도금 밀착이 가능하고 녹을 방지하는 성능, 경제성이 우수하여 다양한 산업에 사용된다.

- 갈륨(GA)/갈륨(H): 갈륨(GA)는 냉연 원판, 갈륨(H)는 열연 원판의 표면에서 이뤄지며, 소재판과 아연이 열에 의해 확산되어 합금화된 도금층이 형성된 제품이다. 철이 9~13% 존재하며 용접성이 우수해 주로 자동차에 사용된다.

- 포스맥(PosMAC): 포스코 고유 기술로 개발된 아연-마그네슘-알루미늄 3원계 고내식 합금 도금 강판이다. 동일한 양의 도금을 부착한 이반 용융 아연도금강판(GI, GI(H)) 대비 5~10배 우수한 내식성을 가지며 전단면 내식성 또한 우수하다. 또한, 내화학성, 평면부 및 가공부 내적청성 및 내산성, 내알칼리성이 뛰어날 뿐만 아니라 도금층 경도가 높고 마찰계수가 우수하여 골릴(Galling)성 및 가공성 역시 뛰어나다. 본 제품은 '녹슬 걱정 없는 철'이라 불리며 건축 내외장재, 에어컨 실외기, 자동차 부품 등에 사용된다.

- 후처리강판: 후처리(post-treatment)는 아연 및 아연-마그네슘-알루미늄 도금강판에 후처리 피막을 입히는 과정이다. 이를 통해 도금 제품의 소지철을 보호하고 내식성을 갖춰 수명을 연장한다. 더불어 내오염과 내지문성 등의 특성이 개선되어 다양한 용도에 사용된다.

- 윤활강판: 자동차용 강판 프레스 성형 시 별도의 윤활제 없이 성형할 수 있도록 개발된 제품이다. 프레스 성형성을 향상시키기 위해 갈륨 및 아연 강판에 인산염계 또는 비인산염계의 무기계 윤할피막을 코팅하여 제조된다. 윤활 효과와 더불어 다른 일반물성(용접성, 실러접착성, 인산염 처리성, 도장성, 내식성)도 만족하기 때문에 높은 성형성이 필요한 자동차 부품에 적용된다.

전기아연도금[편집]

전기아연도금 제품은 전기화학 방식으로 생산된 아연도금 강판이다. 도금 종류로는 아연(Zn)과 아연-니켈(Zn-Ni) 합금도금이 있다. 포스코 생산 전기 아연도금 제품은 표면이 미려하고 도금 부착량 제어가 정밀하다. 따라서 고객의 요구에 따라 내지문 처리, 인산염 처리, 흑색 수지 처리 등 다양한 후처리가 가능하고 도장성, 내식성, 용접성, 가공성이 매우 우수하여 자동차와 가전기기 부분에 널리 사용된다.

- 아연(Zn) 전기도금강판: 냉연 제품의 표면 위에 전기화학 방식으로 아연 도금한 강판으로, 무처리, 인산염, 내지문, 흑색 수지 등 다양한 후처리를 선택할 수 있다. 가전, 자동차 외판, 건자재 용도로 사용된다.

- 아연-니켈(Zn-Ni) 합금도금강판: 니켈(Ni) 첨가로 도금층이 견고하고 용융점이 높은 강판이다. 아연(Zn) 전기 도금강판과 마찬가지로 도금 면이 쉽게 연화 용융되지 않는 한편, 아연(Zn) 전기 도금강판 보다 낮은 전류에 의한 용접이 쉽고 내식성이 우수하다. 무처리 및 기능성 수지(연료탱크) 후처리가 있으며, 주로 자동차 및 가전 용도로 사용된다.

- 인산염처리강판: 특별한 전처리 없이 도장 후 사용하는 도금강판으로 가전 및 가구 염화비닐 단량체(VCM)용과 분체 도장 등 주로 도장용 소재로 사용된다.

- 연료탱크용 강판: 자동차 연료탱크에 사용되는 강판은 차량의 안전성과 직결되어 있기 때문에 자동차 강판 중 가장 엄격한 품질 규격이 적용된다. 강판에 특수 유무기피막을 코팅해 고온(70~80℃)의 디젤 연료를 안전하게 저장할 수 있는 내구성을 갖추고 있다. 외측은 도장 후 대기 부식에 대한 저항성을 위해 도막 밀착성이 우수한 피막계로 코팅하며, 내외면 모두 기능성을 부여하기 위해 이중 코팅되는 특징이 있다. 부분 무배기 차량(PZEV, Partial Zero-Emissions Vehicle)과 같이 공해 물질 배출 규제 강화 대응의 일환으로, 포스코는 친환경 연료탱크 강판을 개발 중이다. GX(Cr-free) 강판은 포스코 고유 제품으로 특수 유무기 처리로 구성되며, 유해물질(납(Pb), 크롬(Cr))을 사용하지 않아 친환경적이고, 플라스틱 및 주석 합금 도금강판에 비하여 재활용 비용이 절약된다는 장점을 갖고 있다.

- 내지문 강판: 제품의 가공 및 사용 과정에서 지문에 의한 오염을 방지하기 위해 후처리한 제품이다. 우수한 내부식성, 도장성, 가공성을 지닌 기능성 강판으로 영상가전, 오피스 오토메이션(OA) 기기, 음향기기, 컴퓨터 등에 쓰인다.

- 흑색수지 강판: 전기 아연도금강판에 흑색 수지를 코팅하여 고성능(고가공성, 내 스크래치성) 및 저원가를 실현한 제품이다. 가전 고객사의 원가 절감은 물론 기존 플라스틱 소재 대체를 가능하게 한다.

전기강판[편집]

전기강판은 전자 강판 또는 규소 강판이라고도 하며 일반 강판에 비해 규소 함유량이 많고 우수한 전기적, 자기적 특성을 지닌 강판이다. 포스코는 연간 100만 톤의 전기강판을 생산하고 있다. 무방향성 전기강판(NO, Non-Oriented electrical steel)은 강판 내부의 결정 방향이 모든 방향으로 균일한 제품으로, 전동기, 발전기 등 회전기 제품에 사용된다. 반면 방향성 전기강판(GO, Grain-Oriented electrical steel)은 강판 내부의 결정이 압연 방향으로 정렬되어 자기적 성능을 비약적으로 높인 전기강판이다. 주로 변압기 등 정지기 제품에 사용된다. 최근 에너지 절약과 환경 오염 방지를 위해 청정에너지의 중요성이 커짐에 따라 전기강판에 대한 수요도 증가하는 추세이다.

- 방향성 전기강판(GO, Grain-Oriented electrical steel): 결정의 자기화 용이 방향과 압연 방향이 나란하게 만들어진 제품으로 우수한 자기 특성을 나타내며, 보증 철손 기준에 따라 하이퍼 방향성 전기강판(Hyper GO), 높은 방향성 전기강판(High GO) 등으로 구분하는데 철 손값 0.85W/kg 이하일 경우 하이퍼 방향성 전기강판(Hyper GO), 1.05W/kg 이하일 경우 높은 방향성 전기강판(High GO) 제품이라고 한다. 대형 변압기, 중소형 변압기, 배전용 변압기, 리액터(Reactor) 등에 사용된다.

- 무방향성 전기강판(NO, Non-Oriented electrical steel): 압연 방향과 기타 방향에 균일한 자기 특성을 나타내는 전기강판으로 보증 철손 기준에 따라 하이퍼 무방향성 전기강판(Hyper NO), 높은 방향성 전기강판(High NO) 등으로 구분하는데 철 손값 3.5W/kg 이하일 경우 하이퍼 무방향성 전기강판(Hyper NO), 6.0W/kg 이하일 경우 높은 방향성 전기강판(High NO) 제품이라고 한다. 대형 발전기부터 소형 정밀 전동기, 회전기기 철심 소재, 소형 변압기 철심 소재까지 광범위하게 사용된다.

스테인리스[편집]

스테인리스 제품은 표면이 미려하고 잘 부식되지 않는 우수한 특수강으로, 별도의 처리 없이 다양하게 사용할 수 있는 고부가가치 철강재이다. 포스코는 제강-열연-냉연 공정으로 이어지는 일괄생산체제를 구축하여 연간 200만 톤의 스테인리스 제품을 생산하고 있다. 스테인리스 제품은 합금 성분 및 조직 특성에 따라 오스테나이트계, 페라이트계, 마르텐사이트계, 듀플렉스계로 나뉘어 진다. 주로 자동차 배기관, 주방용품, 전자제품, 건자재 등에 사용되고 최근에는 전기차 배터리 케이스, 액화천연가스(LNG) 저장 탱크 등 친환경 산업까지 사용 범위를 넓히며 각광받고 있다.

- 오스테나이트계(Austenite): 스테인리스 중 가장 널리 사용되는 오스테나이트계는 크롬과 니켈 성분을 포함하여 성형성, 용접성, 내식성이 우수하다. 대표 강종은 304강이며, 몰리브덴(Mo), 티타늄(Ti), 구리(Cu) 등 합금 성분을 추가하여 316L, 321, 304J1 등 특수용도에 적합한 강종이 개발되어 있다. 주로 주방기기, 건축자재, 화학 설비 등에 사용된다.

- 페라이트계(Ferrite): 주합금원소가 크롬으로 이루어져 열팽계수가 낮고 내식성이 우수하다. 대표강종은 430이며, 티타늄(Ti), 니오븀(Nb), 몰리브덴(Mo) 등 합금 성분을 추가하여 409L, 430J1L, 444 등 특수용도에 사용되는 강종이 개발되어 있다. 주로 배기계 및 가전기기용으로 사용된다.

- 마르텐사이트계(Martensite): 보통 12%의 크롬을 포함하며, 타 계열보다 탄소 함량이 높아 소입 열처리를 통한 높은 경도 확보가 가능하다. 주로 도물류, 디스크 브레이크 등에 사용된다.

- 듀플렉스계(Duplex): 오스테나이트(Austenite)와 페라이트(Ferrite)가 혼합된 조직 구조로, 높은 강도와 고내식성을 지닌다. 주로 물탱크, 담수화 설비 등 산업기기에 사용된다.

티타늄[편집]

포스코는 철강과 스테인리스 생산에서 확보한 세계 최고의 기술력을 바탕으로 우수한 품질의 티타늄 제품을 생산하고 있다. 티타늄은 뛰어난 비강도와 내식성을 지닌 무독성의 친환경 소재이다. 조선, 발전, 의료기기, 그리고 우주 항공산업까지 점차 사용 분야가 확대되고 있다.

- 열연/냉연: 티타늄 열연/냉연은 주로 원자력 발전소, 화력 발전소, 화공 플랜트의 복수기 튜브와 탈황설비 소재, 선박용 판형 열교환기 소재로 사용된다.

- 후판: 티타늄 후판은 압력 용기, 열교환기 튜브 시트 소재로 사용된다.

그룹사제품[편집]

철강을 기반으로 소재, 에너지 분야의 글로벌 리더를 지향하는 포스코 그룹사 제품이 있다. 포스코 강판, 포스코케미칼, 포스코 SPS에서 찾아 볼 수 있으며 다양한 종류가 있다.

메가트렌드[편집]

네오 모빌리티[편집]

네오 모빌리티(Neo Mobility)는 기가 스틸, 전기강판, 음극재, 양극재를 적용해 더 가볍고 안전한 자동차이며, 환경 문제로부터 자유로운 친환경 차를 개발, 양산하여 진정한 친환경 이동성(Clean Mobility)을 구현했다. 이오토포스(e Autopos)는 친환경(eco-friendly)과 포스코를 위한 전동화 솔루션(electrified automotive solution of posco)을 결합한 합성어로, 친환경성, 협업 시너지, 미래 지향을 담은 혁신을 통해 친환경 차 시장을 선도하겠다는 의미가 담겨있다. 알파벳 'A'는 친환경 차 미래 지향점에 대한 혁신, 협업 시너지 창출의 3대 브랜드 핵심 가치를 형상화하였다.

- 전기차 차체: 자동차의 구동 에너지를 기존 화석 연료의 연소로부터가 아닌 전기로부터 얻는 자동차이다. 전기차는 1873년 가솔린 자동차보다 먼저 제작되었으나 배터리의 무거운 중량으로 인한 짧은 주행 거리, 충전에 걸리는 시간 등의 문제 때문에 실용화되지 못하다가 공해 문제가 최근 심각해지면서 다시 개발이 되고 있다. 전기차가 실용화되기 위해서는 주행거리가 늘리기 위한 가벼운 차체 중요한 조건이다. 전기차의 경우 배터리가 파손되지 않도록 지켜주는 역할을 하는데, 여기에 포스코의 기가 스틸이 적용된다.

- 전기차 샤시: 샤시는 자동차의 가장 기본적인 특성인 주행 관련 기능을 담당하는 장치이다. 차체의 바닥부에 연결되어 자동차의 기본 성능을 결정하고, 노면의 충격이 탑승자에게 전달되지 않게 충격을 흡수하는 역할도 담당한다. 크게 외부하중을 지지하는 구조물과 쇼크업소버(Shock Absorber), 스프링(Spring) 등 외부충격을 흡수/분산시키는 부품으로 구성되어 있다. 기가 스틸과 자동차용 선재는 현가장치 구조물에 적용되어 우수한 성능을 발휘하게 한다.

- 전기차 구동모터: 자동차의 엔진에 해당되는 부분으로 전기자동차를 움직이는 모터이다. 전류를 흘려주면 구동모터의 구동축이 회전하도록 만들어주는 부품에 전기강판이 사용된다. 전기강판의 전력 손실이 낮을수록 구동모터의 효율이 향상되며, 이를 통해 전기자동차의 효율(전비)이 향상될 수 있다.

- 전기차 배터리: 배터리는 화학반응으로 전기에너지를 저장한 후 이를 다시 전기로 전환하는 장치이다. 전기차 배터리의 경우, 일반적으로 셀(Cell), 모듈(Module), 팩(Pack)으로 구성된다. 배터리 셀을 여러 개 묶어서 모듈을 만들고 모듈을 여러 개 묶어서 팩을 만드는데, 전기차에는 최종적으로 배터리가 하나의 팩 형태로 들어가게 된다.

- 수소연료전지: 외부에서 공급된 수소와 산소를 반응 시켜 연속적으로 전기를 생산하는 장치이다. 수소연료전지자동차(수소차)에서 엔진 역할을 하며 셀(Cell)을 쌓은 스택(Stack)으로 구성된다.

메가시티[편집]

포스코는 더 높고, 더 길고, 더 안전한 메가시티(Mega City)라는 의미로 튼튼하고 유용한 건물을 만든다.

- 초장대교량: 주탑 사이의 거리가 1km 이상인 긴 다리를 일컫는 말이다. 주탑에서 케이블을 연결해 다리를 잡아주며 다리 방식으로는 현수교와 사장교가 있다.

- 하이퍼루프: 탑승체의 이동에 대한 저항을 제로에 가깝게 하여 시속 1,280km라는 경이적인 속도를 구현한 열차형 교통기관을 말한다.

- 초고층 건물: 높이 200m 이상 또는 50층 이상인 건축물을 말한다. 최근 인구 증가에 비해 한정된 땅의 크기로 인해, 토지를 효율적으로 이용하는 초고층 건물이 기하급수적으로 증가하게 되었다. 미래학자들은 가까운 미래에 4,000m 이상의 초고층 건물을 연결해 그곳에서 모든 것을 해결하는 수직 도시가 출현할 것으로 예측하고 있다. 초고층 건물을 안전하게 짓기 위해서는 건축 방법이 일반 건물과는 근본적으로 달라야 한다. 건물의 규모가 커짐에 따라 축적되는 무게를 버틸 수 있는 건축 재료는 물론, 지진이나 태풍 등 자연재해를 견딜 수 있는 건축 기술이 필수적이다. 더 높이, 더 안전한 건물을 짓기 위해서 여러 형태의 구조시스템이 적용되고, 새로운 연구가 활발히 이루어지고 있다. 이와 같은 구조시스템이 더욱 효율적인 성능을 발휘하기 위해서는 강하고, 자연재해에 잘 견디는 강재 사용이 필요하다. H형강, 강관 등이 제작되어 건물의 주요 구조물에 적용되는데, 포스코의 초고층 전용 강재인 건축용 고성능 압연강(High-performance rolled Steel forArchitecture) 강재가 이 모든 곳에 사용되고 있다.

- 스틸하우스: 두께 1mm의 내외장 강재를 사용하여 건물의 뼈대를 구성하는 주거 시스템이다. 대지진을 견딜 만큼 튼튼하면서도, 공사 기간이 짧고 자재 낭비를 줄일 수 있어 훨씬 경제적이다. 또한 단열 성능과 방음성이 우수하여 일반 주택에 비해 더 따뜻하고 조용하다는 이점이 있다.

- 안전난간대 및 옥외피난계단: 고층 공동주택 외벽에 설치되어 평상시는 추락사고 방지를 위한 발코니 난간으로 사용되고, 화재 등 위급상황에는 발코니에서 직접 난간을 펼쳐 대피할 수 있도록 하는 안전시설물을 말한다.

에코에너지[편집]

포스코는 에코에너지(Eco Energy)에도 힘쓰고 있다. 이는 에너지의 생산, 수송, 저장, 사용하는 기술이며 주로 깨끗하고 친환경적이다.

- 풍력발전: 바람의 힘(풍력)으로 발전기(풍력 터빈)를 돌려 전기를 생산하는 방법이다. 풍력발전은 이산화탄소 발생이 없는 대체 청정에너지 생산 방법 중 상대적으로 비용이 저렴하여 많은 나라에서 사용되고 있다. 최근에는 바람이 강하게 부는 해상으로 설치가 확대되고 있다.

- 태양광발전: 햇빛을 직류 전기(전류의 크기가 일정하고 흐르는 방향이 변하지 않는 전기)로 바꾸어 전력을 생산하는 발전 방법이다.

- LNG 수송선: 가정과 공장에서 사용하는 메탄(CH4, LNG의 주성분)을 액체상태로 운송하는 선박을 말한다.

- LNG 저장탱크: 액화천연가스(Liquefied Natural Gas) 수송선이 운송한 액화가스를 육상에 저장하는 시설을 말한다.

- 송전설비: 발전소에서 만들어진 전기를 공장이나 가정으로 전달하는 과정을 송전(送電)이라고 한다. 송전설비는 전선을 받치는 탑 모양의 구조물인 송전탑과 발전소 또는 변전소에서 다른 발전소나 변전소로 송전하는데 사용하는 전선인 송전선으로 구성된다.

기술[편집]

자동차[편집]

아무리 성능이 뛰어난 철강재도 고객이 사용하기 불편하거나 경제적이지 못하면 의미가 없다. 포스코는 자동차용 프리미엄 철강재 제조에서 한발 더 나아가, 고객사의 자동차 개발에 필요한 강재 이용 기술을 지원한다. 포스코의 자동차 초기 공급업체 참여(Early Vendor Involvement)는 고객사의 신차 개발 프로세스에 맞춰, 고객사에 필요한 강재 특성 및 이용에 관한 기술을 지원한다. 이 EVI 활동은 신차 개발 프로세스에 따라 크게 네 단계로 구분된다.

- 계획: 차량 컨셉, 디자인 및 적용 강재의 초기선정 단계이다. 본 단계에서는 강재에 대한 물성 정보, 차량분해 후 부품분석(Tear down) 정보 등 초기 컨셉 디자인에 필요한 정보를 제공한다.

- 디자인: 부품 형상 설계, 적용 강종을 확정하는 단계이다. 강재와 관련된 다양한 수치해석 (차량 충돌해석, 구조 강성해석, 성형기능 관련 해석)을 수행한 결과를 바탕으로 최종 형상 설계 및 적용강종을 고객사에 제안한다.

- 제작: 양산 전에 차량을 제작하는 단계이다. 부품 성형 정보, 부품 간 용접 정보 등 차량 제작에 필요한 정보 및 실험 결과를 고객사에 제공한다. 부품 성형의 불량을 줄이고, 용접성을 향상시키는 다양한 가이드라인을 제시하고 있다.

- 평가: 부품 및 제작 차량에 대한 평가를 지원하는 단계이다. 차량의 내구성, 구조 강성, 충돌 성능에 대한 수치 해석을 제공하며, 실제 부품과 조립품 단위의 내구성, 충돌 성형, 부식 및 도장성에 대한 정보를 고객에게 제공한다.

성형[편집]

포스코는 다양한 산업 분야에 필수적인 철강의 성형 기술을 연구하고 있으며 성형성 및 마찰 특성 평가, 스프링백 예측, 부품설계 및 금형개발, 신성형 기술 4가지가 있다. 성형성 및 마찰 특성 평가는 성형성 판정으로 모든 포스코 강재에 대해서 다양한 성형성 평가와 마찰 시험을 수행한다. 새로운 고강도강의 경우는 제조 성형성을 확인하기 위해 실금형 테스트를 진행하기도 한다. 변형률의 정량적 분석을 위하여 구성 한계도(Forming Limit Diagram)를 사용한다. 구성 한계도는 성형에 의한 방향별 변형량을 표현하는 차트이며, 이를 이용하여 성형 가능성을 판단할 수 있다. 스프링백 예측은 정밀 성형해석으로 성형해석의 정확도를 높이고 유한요소해석의 최적화를 위하여 소재의 거동 모델을 개발하고 있다. 스프링 백과 전단파괴를 정확히 예측하기 위하여 포스코에서는 항복함수와 함께 일련의 소재 시험을 수행하고 있다. 고객의 생산 조건을 고려하여 개발 중인 부품의 성형성과 스프링 백을 예측하여 고객에게 부품 설계 변경을 제안한다. 부품설계 및 금형개발은 새로운 강재에 대한 경험이 부족한 고객을 위하여 사전에 사용 가이드라인을 만들고 부품설계와 금형 개발을 위한 기술 지원을 제공한다. 신성형 기술은 자동차 시장에서의 철강 소재의 시장 점유율을 확대하기 위하여 신성형 기술을 개발하고 공급한다. 포스코에는 기존의 성형 기술의 한계를 넘어서는 최첨단 성형 기술인 맞춤 용접 블랭크-고온 프레스 성형(Tailor Welding Blanks-Hot Press Forming), 마르텐사이트-고온 프레스 성형(Martensite-Hot Press Forming), 단면변화 롤포밍 기술(MD-RF)도 활발히 연구하고 있다.

충돌[편집]

충돌성능은 승객의 안전과 직결되기 때문에 자동차를 설계할 때 최우선으로 고려하는 가장 중요한 지표이다. 자동차의 충돌성능은 소재, 구조, 안전장치, 충돌조건 등에 영향을 받는다. 포스코는 소재 관점에서 충돌성능을 고려하여, 충돌해석에 필요한 고속인장 데이터, 부품 충돌성능 평가, 실차 충돌해석 등의 기술지원을 수행하고 있다. 자동차 충돌 시 부재는 고속으로 변형하는데 일반적으로 재료는 변형속도에 따라서 강도가 바뀌며, 강판은 변형량에 따른 강도 증가가 다른 소재에 비하여 더 우수한 편이다. 포스코는 고속인장 시험법 뿐만 아니라 충돌해석 데이터를 구하기 위한 데이터처리 방법을 개발하여 데이터베이스를 구축함으로써 자동차 소재에 대한 충돌해석용 데이터를 고객사에 제공하고 있다. 자동차 설계 시 실차 충돌평가를 수행하고 있으나 부품에 대한 충돌평가는 많이 수행하고 있지 않다. 포스코는 고속충돌 시험기를 자체 개발하여, 자동차부품 또는 모사 시편의 고속 압축/굽힘 충돌평가를 수행한다. 고속 충돌시험으로부터 소재의 에너지흡수능, 파괴 등의 충돌성능과 부품의 붕괴 모드, 하중 등의 특성을 평가하여 자동차 설계 시 참고데이터로 제공하고 있다. 실차 충돌해석은 자동차 설계가 아니라 고객사 강종제안을 주목적으로 수행하고 있다. 자동차 초기 공급업체 참여(Early Vendor Involvement) 활동 시 고객사 신차개발에 참여하여 포스코가 보유하고 있는 실차의 충돌해석 결과를 바탕으로 강종제안을 수행한다. 이외에 포스코가 개발한 초고장력강판(AHSS)를 비롯한 신강종의 실차 적용 효과를 평가하기 위하여 실차 모델에 평가강종을 적용하고 경량화, 충돌성능 등을 평가한다.

내구피로[편집]

자동차 산업에서 원가 절감, 이산화탄소(CO2) 배출량 감소를 목표로 하여 차량 경량화가 큰 관심의 대상이 되고 있다. 경량화 추세에 맞추어 자동차 샤시계 부품에서도 기존의 열연 프로필렌옥사이드(PO) 제품을 강도와 강성이 좋고 무게를 줄일 수 있는 방안으로 고강도강을 적용하려는 시도가 증가하고 있다. 샤시부품을 경량화하기 위해서는 가장 최우선으로 고려해야 할 사항은 부품의 내구성이다. 포스코는 고객사들의 내구해석용 피로시험 물성치를 제공하고 있다. 고객들이 원하는 강종, 시험편 형상, 시험 조건, 모재 및 다양한 용접조건에 따라 다양한 시험편을 제작하고, 시편 피로시험 결과인 응력-수명(S/N) 곡선 및 전 변형률-수명(e-N) 곡선을 제공하고 있다. 그리고, 고객사들의 요구에 따라 부품 강성/내구시험도 지원하고 있다. 포스코는 내구성을 요하는 부품들에 대해 최적강종 제안 및 부품 설계에 관한 기술지원도 하고 있다. 샤시부품 중 결합된 토션 빔 액슬(Coupled Torsion Beam Axle), 엔진 크래들(Engine cradle), 하부 컨트롤 암(Lower control arm), 스태빌라이저 바(Stabilizer bar) 등과 같이 내구성이 필수인 부품들은 고객사들의 해석모델에 대해 포스코 강종에 대한 피로 데이터를 접목시켜 내구해석 결과 제공 및 가장 적합한 강종을 제안한다. 그뿐만 아니라, 고객사들과 공동연구를 통해 부품설계에서부터 제작, 내구성/강성 평가까지 지원하고 있다. 이 외에도 피로 파손된 부품에 대해 피로 파단면 주사전자현미경(Scanning electron microscope) 촬영, 경도측정, 표면 거칠기 측정, 변형률 및 잔류응력 측정 등을 통해 피로 파손 원인을 분석하여 고객사에 제공하고 있다.

용접/접합[편집]

용접은 강재를 접합하는 가장 효율적인 방법으로 각 산업분야의 강재적용에 있어 필수적인 공정이다. 포스코는 고객사 맞춤형 박판접합 이용기술 개발을 통해 자동차, 가전 및 기타 산업분야의 신수요 창출을 지원하고 있다. 최근 고강도강의 사용 증가에 따라 용접성에 대한 관심이 크게 증가하고 있어 난용접성 박판에 대한 첨단이용기술 개발 및 고객맞춤 기술지원을 통해 신강종에 대한 용접품질 보증을 수행하고 있다. 또한, 강판 철강소재의 저항 용접, 아크 용접, 레이저 용접, 접착제 접합(Adhesive bonding)에 관한 기술을 축적하여, 고객사 용접교육 및 불량분석 지원을 진행하고 있다. 초고장력강판(AHSS)강, 하이퍼 무방향성 전기강판(Hyper NO)강, 고합금 400계 합금공구강(Steel Tool Special) 등에 대한 실부품 용접부 평가기술을 정립하였고 고객사에서 요구하는 수준의 용접부 품질 보증기술을 지원하고 있다. 그리고 용접부 설계시 초기 단계부터 반영할 수 있는 용접부 데이타베이스를 구축하고 있으며, 보다 정확하고 빠른 용접부 성능 해석 및 예측시스템을 도입하여 효율적인 설계가 가능하도록 지원하고 있다. 또한, 난용접성 강재에 대한 최적의 용접재료 선정 및 필요시 고기능, 고내식 용접재료 개발에 대한 기술을 지원하고 있다. 기존의 박판접합기술을 더욱 발전시키는 것 이외에도 최첨단의 기술들을 개발하고 보유하여 난용접성 강재의 용접부 품질보증을 지속하고 있다. 지능형 저항 점 용접시스템을 개발하였고, CMT와 같은 스패터 저감을 위한 저입열 용접기술을 보유하고 있으며, 맞춤 용접 블랭크(Tailor Welded Blank), 델타 스폿(Delta spot), 고주파 유도 용접(high frequency induction welding), 플래시 버트(Flash butt) 조관, 레이저 하이브리드 용접기술 등에 대한 연구를 지속하고 있다. 강판용접 전반에 걸친 내용과 고객사에 필요한 핵심 요소기술을 접목시킨 교육을 정기적으로 진행하여 고객사와 더욱 밀착하고 있으며, 고객사의 시공상 애로사항 및 용접부 불량에 대한 분석 및 지원을 통해 고객 맞춤형 기술 지원을 수행하고 있다.

열처리[편집]

열처리는 강재의 최종 물성을 결정하는 공정이다. 열처리를 통해 강재는 부품에 필요한 강도, 인성, 내구성, 내마모성, 피로 성능 등을 확보하게 된다. 열처리 공정을 통해 성형단계의 물성과 최종물성을 분리할 수 있으므로 부품에 필요한 형상을 용이하게 제조할 수 있으며, 그 후에 필요한 물성을 보강할 수 있다. 열처리는 크게 몇 가지 종류로 구별되는데, 일반적으로 열처리 강재(고탄소강 및 합금강)를 사용한 벌크(Bulk)재의 경화 열처리 종류인 퀀칭 템버링(Queching Tempering) 열처리와 오스템퍼링(Austempering) 열처리가 대표적이다. 근래에는 표면을 주로 경화시키는 열 표면처리의 일종인 침탄, 침질 등이 늘어나고 있다. 특히 침질은 벌크(Bulk) 열처리에 비해 열 변형이 적고, 열처리 후 표면이 미려한 장점이 있다. 그 밖에 각종 소둔 열처리, 고주파 열처리, 금형강에서 주로 사용하는 화염 경화 열처리, 플라즈마 열처리, 진공 침탄 등의 다양한 열처리 방법이 존재한다. 포스코에서는 주로 부품의 요구 특성에 맞추어 가장 적합한 강재와 열처리 방법을 찾아 적용하도록 기술지원을 하고 있다. 특히 최근에는 소재 원가절감을 위해 기존의 고가의 고합금 고탄소강을 저원가 B첨가강으로 대체하기 위해 부품별로 적정 열처리 조건을 도출하는 연구가 이루어지고 있다. 또한 고객사의 각종 열처리 부품에 대해 불량 분석 등을 수행하여, 원인을 찾고 개선하는 위한 기술적인 지원을 하고 있으며, 강재의 각종 열처리 특성에 대한 데이터베이스화 및 고객사의 효율적인 공정 단축을 위한 기술지원 등도 추진하고 있다.

부식/방식[편집]

스테인리스강의 내식성 결정에 있어 가장 중요한 역할을 하는 철과 크롬의 복합 산화물로 이루어진 부동태 피막의 두께는 약 2nm 수준으로 매우 얇기 때문에, 피막의 조성 및 구조에 대하여 현재까지 명확히 알려져 있지 않다. 포스코에서는 스테인리스강 부동태 피막의 다양한 내식성 분석을 통하여 여러 부식 환경에서 스테인리스강의 부식 메커니즘을 규명하고, 사용 가능한 강종별 가이드라인을 제시하고 있다. 한 가지 예로, 스테인리스강은 반영구적인 소재이나 특정 부식 환경에 견딜 수 없는 강종을 사용하게 되면 공식, 입계부식, 응력부식 균열 등으로 소재의 파괴가 진행되게 한다. 따라서, 부식 환경과 경제성을 고려하여 적합한 강종을 선택하는 것은 매우 중요하다. 스테인리스강 부식의 대표적인 사례는 염소 이온에 의하여 부동태 피막이 국부적으로 파괴되는 공식 부식이다. 공식 부식은 용액 내의 염소 이온이 부동태 피막을 파괴하면 모재의 금속이 금속 양이온으로 용출되게 한다. 공식 내부에 금속 양이온이 증가하면 전기적으로 음이온을 끌어당겨 내부의 염소 이온량이 증가하게 된다. 이로 인하여 공식 내부는 부동태 피막의 형성이 어렵게 되고 가수분해반응으로 pH도 낮아져 염산 (HCl) 분위기가 형성되게 한다. 결국, 공식의 성장이 빠르게 진행되어 심할 경우 관통으로 이어지게 된다. 따라서, 포스코에서는 스테인리스강의 강종별 공식부식 저항성을 분극시험과 같은 전기화학적 방법 등을 이용하여 정량적으로 평가하고, 고객사에서 필요로 하는 최적의 강종을 제안하고 있다.

- 개발사례

- 전기차용 경량 차체 설계(PBC-EV): 지구 온난화는 자동차 산업의 판도를 바꿀 정도로 심각한 영향을 미치고 있다. 자동차가 이산화탄소(CO2) 발생의 주범으로 인식되게 되면서 차량에서 배출되는 이산화탄소(CO2)의 감축을 강제하기에 이르렀다. 더욱이 화석연료 고갈에 따른 고유가 시장상황과 맞물려 기존의 내연기관 차량의 개선에 머무르지 않고, 전기구동계를 활용한 친환경차량의 개발에 기술역량이 집중되고 있는 실정이다. 전기차 차체는 차량 사고시 충격을 흡수 및 분산시켜 사고의 충격을 최소화함으로써 탑승자의 안전을 지켜주는 역할을 한다. 또한, 전기차의 경우 배터리가 파손되지 않도록 지켜주는 역할을 하는데, 여기에 포스코의 기가스틸이 적용된다. 포스코는 기가스틸을 사용하여 알루미늄, 탄소 섬유 강화 플라스틱(CFRP) 등 경쟁 소재보다 더 안전하고 가벼운 전기차용 차체, 포스코 경량 차체 컨셉(POSCO Body Concept for Electric Vehicle)를 개발하였다.

- 전기차용 배터리팩 설계(PBP-EV): 전기차 배터리는 외부 전력으로부터 전기를 저장했다가 모터에 전력을 공급하여 전기차를 구동시키는 역할을 한다. 배터리 팩에는 충·방전하는 동안 배터리셀에서 발생하는 열을 외부로 효과적으로 방출하기 위한 냉각장치가 있다. 차량 사고 시에 배터리셀의 보호를 위해 기가 스틸이 적용된다. 또한, 기가 스틸 적용으로 배터리팩을 경량화하여 전기차의 주행거리를 늘릴 수 있다. 포스코는 기가 스틸, 스테인리스강 및 선재를 사용하여 더 안전하고 가벼운 전기차용 배터리팩, 전기차용 배터리팩 설계(POSCO Battery Pack for Electric Vehicle)를 개발하였다.

- 경량 서스펜션 설계(PSC): 서스펜션은 차체의 바닥부에 연결되어 자동차의 기본 성능을 결정하고 노면의 충격이 탑승자에게 전달되지 않게 충격을 흡수하는 역할도 담당한다. 포스코는 기가스틸를 사용하여 무게를 14~20% 가볍게 하면서도 강성 및 내구성이 우수한 포스코 고유의 현가장치 컨셉을 개발했다. 이렇게 탄생한 포스코 경량 서스펜션 컨셉에는 전기차 및 내연기관차량에도 적용이 가능한 다중 응용 프로그램을 위한 경량 서스펜션 설계(POSCO Suspension Concept for Multi Application)와 4륜 구동 전기차 전용 전기 자동차를 위한 경량 서스펜션 설계-4WD(POSCO Suspension Concept for Electric Vehicle) 2가지 형태가 있다. 다중 응용 프로그램을 위한 경량 서스펜션 설계는 전기차 및 내연기관차량에 모두 적용 가능한 현가장치 컨셉으로 맥퍼슨(McPherson) 형태의 프론트 서스펜션(Front Suspension)과 형상이 간단하고 무게가 가벼운 결합된 토션 빔 액슬(Coupled Torsion Beam Axle) 형태의 리어 서스펜션(Rear Suspension)으로 구성된다. 다중 응용 프로그램을 위한 경량 서스펜션 설계는 설계 결과 20% 현가장치 무게를 줄였다. 전기 자동차를 위한 경량 서스펜션 설계-4WD는 4륜구동 전기차 전용 현가장치 컨셉으로 맥퍼슨(McPherson) 형태의프론트 서스펜션(Front Suspension)과 뒤 쪽에도 구동모터를 장착할 수 있도록 멀티링크(Multilink) 형태의 리어 서스펜션(Rear Suspension)으로 구성된다. 전기 자동차를 위한 경량 서스펜션 설계-4WD는 설계 결과 17.1% 현가장치 무게를 줄였다.

- 픽업트럭용 경량 차체 설계(PBC-LT): 전세계적으로 경전용 트럭(Light Duty Truck)은 승용차 다음으로 큰 시장을 형성하고 있으며, 배기가스, 연비 규제의 강화로 연비향상의 필요성이 크게 증가되고 있다. 특히 북미 자동차 시장의 경우 경전용 트럭(Light Duty Truck) 중 풀사이즈 픽업트럭(Ford F시리즈, 쉐보레 실버라도 등)의 판매량이 오랜 기간 1, 2위로 유지되고 있으므로 북미 기업 평균연비(CAFE) 규제를 만족시키기 위해서는 이러한 모델들의 경량화가 필수적이다. 이에 포스코는 승용차뿐만 아니라 풀 사이즈 픽업트럭에 대해서도 가벼우면서도 안전한 철강 차체인 포스코 전기차 차체 컨셉(POSCO Body Concept for Electric Vehicle)을 개발하여 다양한 차량에 대해 우수한 철강 솔루션을 제공하고자 한다. 픽업트럭용 경량 차체 설계의 개발은 포스코 전기차 차체 컨셉과 마찬가지로 두 가지 부분에 초점을 맞추어 진행 되었다. 첫째, 첨단 철강·소재의 적용이다. 기가급 이중 위상(Dual Phase), 변환 유도 가소성(TRansformation Induced Plasticity), 그리고 마르텐자이트어(Martensitic), 고온 프레스 성형(Hot Press Forming)과 같은 포스코 첨단강종을 적용하였다. 특히 기가급 이상의 초고강도강(UHSS, Ultra High Strength Steel)을 50% 이상 적용, 전체적인 프레임, 차체의 강도를 향상시켰다. 둘째, 첨단강종 적용 확대를 위해 맞춤 용접 블랭크(Tailor Welded Blank), 하이드로포밍(Hydroforming), 고온 프레스 성형(Hot Press Forming), 롤 포밍(Roll Forming) 등 기존의 공법의 최적화뿐만 아니라, 맞춤 핫프레스포밍(Tailored HPF), 다중 강도 핫프레스포밍(Multi-Strength HPF), 등의 신공법을 적용하였다. 픽업트럭용 경량 차체 설계(PBC-LT)는 68%의 초고장력강판(AHSS), 50% 이상의 고강도 강철(UHSS)를 적용하여 기존 풀사이즈 픽업트럭 대비 20%의 경량화를 달성하였다. 또한, 차체의 고강도 화를 통해 북미 충돌 법규, 상품성 평가에서 우수한 결과를 얻을 수 있는 솔루션을 구현하였다. 이러한 개발 결과는 초고장력강판(AHSS), 고강도 강철(UHSS)와 같은 첨단 철강·소재의 적용 확대가 안전하고 가벼운 차량 개발을 위한 가장 효율적인 선택임을 보여주고 있다.

건설[편집]

글로벌 넘버원 철강사인 포스코는 최고의 건설용 철강제품 제조에서 나아가, '구조설계', '부재 제작기술' 등 강재 이용기술까지 함께 제공하는 '솔루션 마케팅'을 추진하고 있다. 강건재 분야 이용기술은 교량, 빌딩, 도로시설물, 지반구조물 등 토목 및 건축 분야에 적용되는 구조물을 대상으로 이뤄진다. 포스코 강재 이용기술, 제품기술, 공법기술 솔루션 개발을 통해 대형 프로젝트를 대상으로 한 강재 솔루션을 연계하고, 고객사 맞춤형 솔루션을 통한 수주 경쟁력 향상, 디자인 및 IT 기술을 접목한 제품 고부가가치화 등 고객에게 기능성, 안전성, 경제성 향상의 가치를 제공하는 다양한 활동을 수행하고 있다. 건물의 초고층화에 따라 건축용 강재 역시 초고강도강의 적용이 확대되고 있다. 초고강도강의 적용을 통해 건설사는 구조물에 적용되는 강재 소요량을 줄일 수 있으며, 동시에 용접량 감소를 통해 시공비 감축 효과를 거둘 수 있다. 포스코는 초고층 빌딩에 적용되는 건축용 초고강도강 뿐만 아니라, 이를 적용하기 위한 용접 솔루션도 함께 개발하여 제공하고 있다. 또한, 건설장비 제작에 활용할 수 있는 고효율 용접기술 및 용접재료 개발을 통해, 고객사가 새로운 이익을 창출할 수 있는 기회를 제공한다. 다양한 사용환경에 최적화된 용접부 설계, 재료 및 시공기술 제공을 통해 새로운 시장을 발굴하고, 고객사와 함께 끊임없이 성장할 수 있도록 노력하겠다고 한다.

- 구조시스템 제품 기술: 교량, 도로시설물, 지반구조물 분야 구조시스템 제품 기술 개발하며 최적 강종 제안, 강재 물성 제공, 적용 공법 제안, 구조시스템 성능평가를 한다.

- 제작 및 시공 지원: 교량, 건축, 플랜트 등 구조물에 대한 제작 및 시공기술 지원을 하며 토목 분야에서는 교량 및 지반 구조물의 제작비 절감과 시공 기간 단축 위한 지원을 하고 건축 분야에서는 보, 기둥, 합성구조, 접합기술 등 다양한 건축요소기술 지원을 한다.

- 성능검증: 유한요소해석 기반 다양한 구조성능평가 기술 지원과 포스코 자체 실험장비를 활용하여 대형 구조물의 정적, 동적, 피로 성능 검증을 하고 Test Bed 현장 시험시공을 통해 실규모 구조물 실재 하중에 대한 성능을 검증을 한다.

- 조관 기술: 형상설계 및 가공기술 지원과 조관 후 파이프 물성 예측, 매끄러운 강관 대체 기술 지원 및 피로성능 평가를 한다.

- 대안 설계: 강종포함 대안기술 제안과 성능 및 경제성 기술평가 지원, 현장 모형(Mock-Up) 지원, 용접시방서 제공을 한다.

- 개발사례

- 포스-H(Pos-H): 고품질의 포스코 강판을 사용하여 포스코의 엄격한 품질관리 하여 제작되는 World Premium 제품으로 고객사의 맞춤형 요구에 대응하여 최적의 가격, 납기 및 품질보증을 구현한 Built-up H형강이다. 최적화 설계가 가능한 440종의 부재(휨재 350종, 압축재 90종)와 RH 형강 대비 15~20% 상당의 강재량 절감 용도에 따른 다양한 부재 선택(H형강, ㅍ형강, T형강 등)이 가능하고 신 KS 기준에 따라 모든 강종을 고려한 효율적인 단면 도출을 한다.

- 스틸커튼월: 스틸커튼월은 건물의 하중을 부담하지 않고 외기를 차단하는 비내력벽으로, 스틸 프레임에 유리 및 패널을 부착한 고급 외벽시스템이다. 높은 구조성능과 용접성으로 다양한 디자인을 표현 할 수 있다. 알루미늄 대비 구조, 단열, 내화, 내진, 차음 등에서 우수한 성능을 가지고 있다. 고객의 요구에 따른 디자인 표현을 해 압축, 인장, 휨 하중에 높은 구조성능을 보유하여 보강 없이 12m 이상 설치가 가능하며, 알루미늄 대비 슬림한 디자인을 구현할 수 있다. 또한 3D-모델링 정보를 통해 용접 제작하여 비정형 디자인도 가능하다. 그리고 다양한 솔루션을 제공하며 포스코(인터내셔널) - 엔아이스틸 협업을 통해 다양한 설계 솔루션과 성능 테스트 제공이 가능하다. 고중량 차양 시스템 등 부가시설 부착이 가능해서 별도의 구조물 없이 자체 성능으로 덮개(Canopy), 이중 스킨(Double Skin) 등을 설치 할 수가 있다. 넓은 조망, 개방감 확보가 가능해 높은 층고, 넓은 스팬이 가능하며, 대형유리도 설치가 가능하여 로비나 천공광 등에 많이 사용된다.

- UL700: UL700이란 포스코와 조관사가 공동으로 개발한 가설재용 고강도 강관의 고유상표로 시스템 비계 및 잭 서포트 등의 가설재로 공급 중 기존 일반강도 제품 대비 중량 및 작업부담이 경감된다. 우수한 구조 안전성 및 재질 신뢰도가 높으며 고강도 경량화(기존 제품 대비 20~40%)를 통한 시공성이 우수하고 현장 적용 결과 작업자 1인당 작업량이 조립과 해체일이 1~3일밖에 안 걸린다. 그리고 단위제품 중량 저감을 통한 현장 작업자 근골격계 질환을 예방할 수 있으며 운송 부하가 저감이 된다.

에너지[편집]

고객에게 필요한 강재 이용기술을 제공하는 것은 보다 높은 가치와 기회를 제공하는 일로, 포스코만의 차별화된 에너지 강재 이용기술을 통해 고객과 함께 성장하는 것이 궁극적인 목표라고 한다. 에너지 분야 이용기술은 시추 단계에서 발전 단계에 이르기까지 에너지 플랜트 분야에 적용되는 구조물 및 기자재를 대상으로 이뤄진다. 포스코의 강재 이용기술과 고수익 제품 솔루션을 개발함으로써 고객사의 가치를 향상시키기 위한 활동을 수행하고 있다. 해상 또는 해저에 설치되는 구조물을 통칭하는 해양플랜트는 시추용 설비(Drilling Unit), 생산용 설비(Production Unit), 복합 설비(Multipurpose Unit) 및 고정식 설비(Fixed Platform), 부유식 설비(Floating Type Unit), 유연식 설비(Compliant Type) 등으로 구분된다. 기능과 구조에 따라 요구되는 특징이 달라 강종 선정/신강종 개발/용접조건 및 용접부 물성확보가 대단히 중요하다. 해양공사는 구조물의 요구 특징(모재 및 용접부의 인성, 강도, CTOD)에 따라서 적용기준 및 사용 강재를 엄격히 관리하고 있으며 이를 보증하는 다양한 해양규격 (유럽 표준(European Standard(EN)), 영국 표준(British Standard(BS)), 응용프로그램 인터페이스 표준(API Standard), 노르웨이 규격(NORSOK), 미국재료시험학회(ASTM), DEP(Shell) 등)이 존재한다. 신 강종 개발에 따른 해양 규격 인증/ 적정 용접재료의 선정 및 개발/ 용접부 물성 확보에 대한 연구가 활발히 진행되고 있다.

- 구조시스템 설계: 최적 강종을 제안하고 구조물 대안설계 개발(육상플랜트, 해양구조물 등)을 한다.

- 제작 공정 및 시공: 조관 시뮬레이션 기술로 고객사 최적 소재 및 최적 조건을 제시하고 고객사 설비 맞춤형 제작기술과 용접재료 및 용접기술이 있다.

- 구조시스템 설계: 유한요소해석 기반 다양한 구조성능평가 기술이 있으며, 포스코 자체 실험장비를 활용하여 대형 구조물의 정적, 동적, 피로 성능 검증하고 테스트베드(testbed) 현장 시험시공을 통해 실규모 구조물 실재 하중에 대한 성능 검증을 한다.

- 개발사례

- 대입열 용접 저장탱크: 저장 탱크용 A841, A516, A537이 있으며 용접 저장 탱크 관련 인터페이스 표준(API Standard) 650에 맞춰 다양한 강판을 생산하고 있다. 제시된 재료는 대부분 미국재료시험학회(ASTM) 규격을 준수한다. 대규모 대입열 용접 시, 그리고 용접 후 열처리(PWHT)(620 ± 10 °C. 1 hr/inch. 2회) 후에도 인장강도와 충격 인성을 보장하는 강재를 개발했고 용접 저장 탱크용 특성화 강판과 대입열 용접기술(EGW)을 결합한 토탈 솔루션을 제공하여 강재 저장 탱크 시공 시 높은 생산성과 품질을 보장한다. 재료비가 절감되고 인도 시간, 용접 시간이 단축되며 PJT 관리에 용이하다.

- 해상 풍력(Jacket Substructure): 와렌 트러스 지주로 된 포스트 파일링 자켓(Jacket)이 개발되며 전환 작업물(Transition Piece)용 데크와 실린더의 구조 최적화가 되어있다. 포스트 파일링 자켓(Jacket)의 가속 시공법도 개발하였다. 자켓(Jacket) 강재 중량, 용접 이음 수가 감소되었다. 그리고 피로 수명 증가가 되었으며 포스트 파일링 해상 풍력(Jacket Substructure) 1기당 해상 설치 기간이 단축되었다. 프로젝트 적용으로 현재 한국 남서부 해상 풍력발전소에 해상 풍력(Jacket Substructure) 바닥(Bed)이 설치되어 있다.

- 해상 하부구조물: 해상 풍력터빈 하부구조(Substructure)로 최적화하며 흡입 말뚝(Suction Pile)을 상세 설계하였다. 구조 설계로는 흡입 말뚝(Suction Pile) 버클링, 주각재에 연결을 하고 지반 설계는 지지력, 드라이브 성능 해상 자기부상 운송을 한다. 재래식 Pile 지지 Substructure 대비 빠른 설치가 단축되며 말뚝(Pile) 항타 시 무소음, 무진동으로 인해 엄격한 해상 환경 규제를 준수하게 된다. 그리고 흡입 말뚝(Suction Pile)에 평형추로 반중력으로 인해 반복 하중에 대한 인장 저항이 향상된다.

- 라인파이프 및 유정관 구조 성능 개선: 라인파이프(Line pipe)와 유정관(OCTG), 파이프 성형 후공정에 대한 기계적 특성 예측 요건으로 U 성형 후 O 성형한 뒤 확관한 파이프(UOE)/후육관(JCO)/스트레이트 심 고주파 용접 파이프(ERW) 제조 공정 시뮬레이션을 이용한 Line pipe와 OCTG의 항복강도 예측 붕괴하고 성능과 벤딩 성능이 큰 고성능 라인파이프(Line pipe)와 유정관(OCTG) 개발 요건이 되며 코일 & 평판 속성 최적화, 구조 성능 향상을 위한 최적화된 UOE/JCO/ERW 제조 공정 제안을 한다. 제조 공정과 열처리로 인한 기계적 특성 변화에 관한 정보를 고객에게 제공되며 붕괴 성능과 벤딩 성능이 큰 고성능 라인파이프(Linepipe)와 유정관(OCTG) 개발이 지원된다.

- LNG/LPG 저장탱크: 2,400MPa PT 케이블 시스템(연선+앵커리지)와 앵커리지 구역 설계로 프리스트레스트 콘크리트용 2,400MPa, Φ15.2mm, 7선 PC 연선(재래식 = 1,860MPa), 2,400MPa PT 케이블 시스템을 이용한 설계 최적화가 되고 대형 케이블 시스템 성능이 확인되며 PT 케이블 시스템 정적 시험, 극저온 시험, 하중 이전 시험이 진행된다. 프리스트레스트 콘크리트 교량 다수 설계, 시공되고 텐던(Tendon)/덕트/앵커리지 프리스트레와 시공(PT)비/기간이 절감된다. 사일로, 원자력발전소 등 유사 구조물에 다양한 방법으로도 적용할 수 있다.

- 저장탱크: 넓고 긴 판재의 절단과 베벨링, 벤딩, 운반할 수 있고 외판용 패널 재설계에 따른 경제성을 분석하며 용접 절차 사양(Welding Procedure Specification)와 절차 자격 기록(Procedure Qualification Record) 기술이 있다. 제작 기간, 제작비가 절감되며 넓은 외판 사용 시 중량 최대 1~2% 증가 가능성이 있다.

조선[편집]

포스코는 '최고 성능의 조선용 강재'라는 하드웨어를 바탕으로, 용접과 성능 평가 등의 '강재 이용기술'이라는 소프트웨어를 함께 제공한다. 조선 산업은 국내 용접 시장의 31%를 차지할 정도로 용접이 가장 광범위하게 사용되는 분야이다. 또한, 선박 전체 건조 비용의 약 35%가 용접 관련 비용인 것으로 추정될 정도로 조선 산업의 경쟁력은 용접 경쟁력에 의해 좌우된다고 볼 수 있다. 조선 산업은 운반 용도에 따라 컨테이너선, Tanker, Bulk carrier LNG선 등 다양한 선박을 만들고 있으며 구조물의 형상 및 용도에 따라 플럭스 코어 아크 용접(Flux Core Arc Welding), 수중 아크 용접(Submerged Arc Welding), 전기 가스 용접(Electro Gas Welding) 등의 다양한 용접 방법이 적용되어 사용되고 있다. 근래에는 초대형 선박이 건조됨에 따라(18,000TEU 이상의 컨테이너선 등) 보다 더 안전한 용접기술과 함께, 생산성 향상을 위해 빠른 작업성을 가진 용접 기술이 동시에 요구되고 있다. 포스코에서는 이러한 고객의 요구를 만족시키기 위해 판매하고 있는 강재에 맞는 최적의 용접 솔루션을 동시에 제공하고 있으며 새로운 용접 기술 개발을 위해 힘쓰고 있다.

- 용접 기술: 신용접, 접합기술(플럭스 코어 아크 용접(Flux Core Arc Welding), 탠덤 전기 가스 용접 프로세스(Tandem EGW process) 등)이 개발되며 대입열 용접조건(용접 열영향부(HAZ) 미세조직 제어, 용접 Pass, 용접시간) 도출이 되며 고객사 맞춤형 기술지원을 한다.

- 대안 설계: 최적 강종 제안이 되고 선체 등 구조물 대안설계가 개발된다.

- 성능 평가: 유한요소해석 기반 다양한 구조성능평가 기술과 포스코 자체 실험장비를 활용하여 대형 구조물의 정적, 동적, 피로성능 검증을 한다.

- 개발사례

- 초대형 컨테이너선용 취성균열 정지법: 상판과 해치측 코밍 용접 이음의 불안정한 취성 파괴 예방이 되고 취성균열 정지 인성이 우수한 강종을 이용한다. 취성균열 정지 설계 적용으로 정지 구멍, 정지 삽입, 정지 용접을 할 수가 있다. 취성균열 정지강과 설계를 적용하여 불안정한 파괴 예방을 할 수가 있다.

- 초대형 컨테이너선용 고효율 대입열용접: 후판(최대 85mm) 초층 용접을 위한 대입열용접 기술을 개발하였으며 미량 합금원소의 설계를 최적화하여 용접 열영향부(HAZ)의 조대립 영역을 미세조직 제어가 가능하고 우수한 충격 인성 확보를 위한 용접 이음 설계와 용접 소모품을 개발했다. 후판으로 초대형 컨테이너선의 용접 생산성이 향상되고 초층 용접으로 후판 고효율 용접이 가능하며 우수한 충격인성으로 용접 이음 성능 향상이 되었다.

- 저온 서비스용 고강도강의 적용: 저온 서비스용 고성능 강재를 이용하여 북극 지방 적응력이 향상되고 대입열 범위 1.0~5.0kJ/mm로 용접 이음의 냉간 균열 취약성을 평가하여 용접 소모품과 용접 조건이 제안된다. 저온 서비스 선박 설계에 적용되며 고강도 강재를 적용하여 무게 절감시킬 수 있고 강재의 높은 용접성과 낮은 냉간 균열 취약성을 보완할 수 있다.

가전[편집]

포스코는 경쟁력 있는 성능과 경제성을 지닌 가전제품 제조에 필요한 고객 맞춤형 강재 이용기술을 제공하여 '포스코와 함께(With POSCO)'를 실현해 나간다. 유행에 민감한 가전 산업은 타 산업군에 비해 제품 개발 주기가 빠르고, 제조 비용 저감과 신규 기능에 대한 요구가 많은 분야이다. 그에 맞춰 고객사 비용 절감형 솔루션과 고기능 강판 적용을 위한 솔루션 등 고객 맞춤형 솔루션 개발 및 지원을 수행하고 있다. 기술협력 아이템 발굴부터 부품 설계, 전산해석, 예비 테스트를 거처 양산 라인 테스트까지 전 과정에서 솔루션을 지원할 수 있으며 장기적으로는 고객사와의 중장기적 과제 협력을 통해서 기술지원 활동을 하고 있다. 또한, 모터 및 변압기 제품에 포스코의 다양한 전기강판이 적용되기 위해 설계, 해석, 자성평가, 가공성 평가와 전기적/기계적 성능 예측을 통하여 고객사의 전체 공정에 대한 이용기술 개발하고 각 고객사에서 최적화된 이용기술을 제공하고 있다.

- 신강종/신공법/설계안 제안: 고장력강(HSS)/초고장력강(AHSS) 적용을 통한 성능 향상으로 원가 절감을 위한 소재 변경이 제안된다.

- 엔지니어링 기술지원: 전산해석을 이용한 니어-넷 쉐이프(near net shape) 기술로 원가 절감을 위한 소재 변경이 제안된다.

- 솔루션 패키지 제공: 용접 솔루션을 제공한다.

- 고기능성 강판 적용: 신규 또는 복합 기능성 강판과 고윤활, 고내식 부품이 적용된다.

- 전산해석을 통한 성능 평가: 전산해석과 모터 벤치마킹 기술을 지원한다.

- 전기차 성능: 전기차 구동 범위 평가를 하고 원가 경쟁력이 우수한 솔루션을 한다.

- 성능-원가 연계 분석: 전기차 파라미터를 예측하고 전기강판 제안을 하며 원가-성능비가 우수하다.

- 모터 회전자 설계를 위한 응력 및 내구성 예측: 응력, 내구성을 분석한다.

- 변압기 코어 진동 및 소음 해석: 적층율 및 진동을 예측한다.

- 개발사례

- 셀프본딩 기술: 기존 체결법은 체결 부위에 열적, 물리적 손상으로 자성이 저하되어 이를 해결하기 위한 본딩 기술을 개발해야 했다. 포스코는 셀프본딩(self bonding) 기술을 개발해 자기적 특성이 저하되는 것을 최소화했으며, 소음과 진동을 크게 개선하였다. 자기적 특성 저하 최소화되어 기존 체결법 대비 모터 효율 향상되고 자로(滋路) 확보로 모터 설계가 최적화된다. 게다가 기존 체결법 대비 모터 형상 및 소음/진동 개선되어서 뒤틀림/들뜸 방지 효과에 의한 직각도, 평행도와 판 사이 진동 감쇄 효과에 의한 소음, 진동이 개선된다. 하지만 초기 투자비(열융착 및 접착제 분사 장치)가 필요하다.

- 초고강도강 적용 세탁기 프레임 컨셉: 초고강도 강판을 적용한 세탁기는 기존의 견고함은 유지하면서도 무게를 크게 줄일 수 있다. 탈수할 때 세탁기의 흔들림으로 인해 세탁기 캐비닛의 외관이 변형되는 정도를 '진동 변형량'이라고 하는데, 고강도 강판을 적용한 세탁기는 탈수 시 진동 변형량이 기존 모델 대비 감소하는 것으로 나타났다. 성능이 향상되고 원가가 절감되며 경량화된다. 강종제안으로 비철에서 철강으로 변경되고 당사재 전환 지원이 된다. 또 신규 시장 선점에 GI 기반 펄스 부호 변조(PCM)를 요구하고 컬러 코팅이 향상된다.[4]

국내그룹사[편집]

글로벌인프라부문[편집]

- 포스코인터내셔널: 전 세계 80여 개의 글로벌 네트워크 및 해외 마케팅 전문역량을 보유한 국내 1위 종합상사이다. 포스코인터내셔널은 철강, 자동차 부품, 식량자원 등 투자연계 트레이딩 사업과 자원개발부터 발전소 건설까지 밸류체인을 구축, 전통적인 무역 상사의 영역을 넘어, 주요 비즈니스 전 과정에 직접 사업을 영위하는 글로벌 종합사업회사로 나아가고 있다.

- 포스코건설: 1994년 출범하여 지난 24년 동안 연평균 14%의 성장을 이뤄내며 글로벌 경쟁력을 갖춘 종합 건설회사로 도약했다. 글로벌 최상위 계층 수준의 제철 플랜트 기술 기반으로 철강·발전·LNG 플랜트에서 두각을 나타내고 있으며 세계 각지에서 도로, 경전철, 항만 등 SOC 사업과 신도시 개발, 초고층 빌딩 등 건설의 모든 분야를 수행하며 그 역량을 인정받고 있다. 포스코건설은 4차 산업혁명 시대를 맞아 스마트 시공(Smart Construction)을 통해 더 나은 건설의 미래를 실현하겠다고 한다.

- 포스코에너지: 포스코 그룹의 에너지 전문기업으로서 발전, 연료전지, 신재생에너지 사업을 추진하고 있다. 포스코에너지는 1969년 에너지사업을 시작한 이후 50여 년간 수도권에 안정적으로 전력을 공급해오고 있으며, 부생가스복합발전소 운영 및 유연탄발전사업 진출을 통해 국내 최대 민간 발전사로 성장해 왔다. 또한 고효율·친환경 분산 전원인 연료전지 사업 및 태양광·풍력 등 신재생에너지 사업을 추진함으로써 정부의 '재생에너지 3020' 정책을 적극적으로 이행하고 있다. 포스코에너지는 국내에서 축적된 역량을 바탕으로 인도네시아, 베트남, 보츠와나 등 해외발전사업에 진출함으로써 명실상부한 종합에너지 기업으로 성장하고 있다. 앞으로 포스코에너지는 기존 발전사업과 더불어 LNG 직도입 등 가스 사업 진출과 스마트 솔루션 확보를 통해 미래 전력산업 변화에 선제적으로 대응하며 가스와 전력 중심의 글로벌 친환경 에너지 회사'로 도약하고자 한다.

- 포스코ICT: 철강, 건설, 에너지 등 산업 전반에 사물인터넷(IoT), 빅데이터, 인공지능, 블록체인과 같은 최신 정보통신기술(ICT) 기술을 접목하는 스마트화를 주도적으로 수행하고 있다. 이러한 활동을 통해 국가 산업의 경쟁력을 강화함과 동시에 ICT와 기존 산업 간의 융복합을 통해 만들어지는 새로운 성장산업을 육성하고 있다. 특히, 스마트팩토리(Smart Factory) 분야에서는 포스코와 협력하여 세계 최초로 철강 산업의 스마트화를 성공적으로 추진하였으며, 그 과정에서 포스코 그룹 차원의 4차 산업혁명 플랫폼인 포스프레임(PosFrame)을 개발했다. 이는 중후장대, 연속공정에 적용 가능한 세계 최초이자 가장 앞선 플랫폼으로 평가받고 있다. 철강 산업의 성공사례를 첨단 기능의 빌딩과 친환경 미래도시를 구축하는 스마트빌딩 및 스마트도시, 친환경에너지 발전과 효율적 소비를 지원하는 스마트에너지 분야로 확산하여 국내 선두주자로 자리매김하고 있다. 이와 함께 경영의 스마트화를 추진하는 스마트관리(Smart Management), 스마트건설, 마켓 네트워크(Market Network), 블록체인 등을 본격 사업화하여 다양한 산업영역에 적용할 수 있는 'Smart X' 솔루션 사업 육성에 역량을 집중하고 있다.

- 포스코SPS: 포스코인터내셔널의 3개 사업 부문을 통합해 분사하여 2020년 4월 2일 출범한 포스코SPS는 스테인리스강판(STS) 냉연/정밀 재, 모터코아 등을 생산, 유통하고 후판 가공 및 철 구조물 제작을 전문으로, 향후 연간 100만톤 이상의 철강 소재를 취급해 안정적인 수익구조를 확보할 계획이라고 한다. 특히, 친환경 구동 모터 코어, 수소차 연료전지용 소재 등 미래 핵심사업을 적극적으로 육성하여 철강 가공사업의 글로벌 경쟁력을 높여 나가고 있다. 포스코SPS는 이번 통합을 계기로 철강 가공 사업의 경쟁력을 한층 더 공고히 함과 동시에 모회사인 포스코인터내셔널 등 그룹사와의 유기적 협업체계를 구축해 시너지를 확대해 나가고 경영 효율성을 높여 나갈 것이다.

- 포스코엠텍: 1973년에 철강 원료 및 철강 포장 전문기업으로 시작하여 지난 30여 년간 포스코 및 해외제철소에 철강 부원료의 공급과 철강 포장에 관한 모든 작업을 수행해왔다. 포스코엠텍은 축적된 기술력을 바탕으로 비철금속 제련 및 합금철 등 소재사업 영역을 개척하여 철강산업과의 시너지를 창출하고, 자원 재활용 사업을 통해 친환경 글로벌 소재 전문기업으로 발돋움해 나갈 것이다.

- 포스코O&M: 포스코의 공익기업 문화와 고객 서비스를 통한 기술 경영을 바탕으로 시설물 유지/관리, 주택관리, 부동산 임대 및 관리 사업 등을 주요 사업 영역으로 가지고 있다. 포스코O&M은 고객과의 신뢰 구축을 통해 빌딩 경영 관리 부문에 있어 최고의 선두주자로 발돋움할 것이며, 전문적이고 차별적인 서비스 회사로 발전하기 위해 최선을 다할 것이다.

- 포스코기술투자: 포스코(POSCO)와 포항공대(POSTECH)로 구성된 안정적인 주주기반의 신기술금융사로서, 혁신패러다임의 미래산업을 선도할 유망 신기술사업자 및 벤처기업을 발굴, 육성하고자 1997년 6월 18일 설립되었다.

- 포스코터미날: 2003년 1월 포스코와 일본의 미쓰이물산이 합작하여 설립되었으며, 대형선박을 이용하여 국외 원산지로부터 석탄 및 원료를 대양운송 후 광양 및 포항 대량 화물유통체제(Central Terminal System)기지에 하역, 보관, 가공을 거쳐 고객이 원하는 시점에 도착지까지 운송하는 복합물류서비스업을 수행하고 있다. 적기 운송, 물류비 절감, 안정 조업 도모 등을 통해 고객가치를 증대시키고, 수익성, 사회적 책임 및 환경을 균형 있게 고려하여 서비스를 전 세계로 확대해 나갈 것이다.

- 포스코A&C: 포스코의 100% 출자사로서 포항제철소 건설사업에 필요한 전문기술을 지원하기 위해 1970년에 설립된 종합건축 서비스 회사이다. 건축의 기획, 설계, 시공, 감리 및 사후관리까지 건축의 일련 과정에 대해 종합수행이 가능한 포스코 A&C는 기술력이 바탕된 설계와 제철 플랜트 CM 기반의 건축 CM 역량, 공기단축과 품질향상이 가능한 디자인-빌드(Design Build), 그리고 건축의 패러다임을 바꾸는 모듈러(Modular) 사업 등 차별화된 건축 서비스를 제공한다.

- 엔투비: 기업의 소모성 자재를 통칭하는 유지 보수 작업(Maintenance Repair Operations)자재에 대한 기업 간 전자상거래(B2B)서비스를 제공하는 대한민국 대표 유지 보수 작업(MRO) 전문 시장(Marketplace)로서 2000년 8월 포스코, ㈜케이티(KT), ㈜한진, ㈜케이씨씨KCC 4대 그룹 25개사가 공동 출자하여 설립한 회사이다.

- 포스코휴먼스: 포스코가 장애인, 고령자, 다문화가정 등 다양한 취약계층에게 안정된 일자리를 제공하기 위해 포스위드(자회사형표준사업장)와 포스에코하우징(사회적기업)을 합병해 만든 회사이다. 포스코휴먼스는 앞으로 우리 이웃들의 자립적 삶을 돕고 함께 행복을 나누는 세상을 만들어가기 위해 노력하겠다고 한다.

- PNR 포스코-닛폰 철강 RHF 합작회사(POSCO-Nippon Steel RHF Joint Venture): 2006년 7월 신일본제철이 회전로상식 환원로(Rotary Hearth Furnace) 기술을 이용한 조인트 벤처(Joint Venture) 설립을 제안해 포스코가 이를 받아들임으로써 2008년 1월에 설립된 포스코의 출자사이다. PNR은 RHF 공정을 통해 원료로 제철소 제선 및 제강공정의 집진 더스트와 수처리 슬러지를 연간 20만톤 처리해 14만 톤의 직접환원철(Direct Reduced Iron)를 제조하고, 제품의 장거리 운송을 감안해 조괴공정을 추가로 설치, 최종제품으로 뜨거운 연탄 철(Hot Briquette Iron)를 생산하고 있다.

- 부산E&E(Busan Environment & Energy): 국내 최초·최대(900톤/일, 24.8MW/h) 규모의 생활폐기물 연료화 열병합 발전시설로 단순 매립·소각하던 생활폐기물을 가연성 고형연료(Solid Refuse Fuel)로 생산하여 전기와 열에너지, 분산 에너지원으로 지역사회에 기여하고 있다. 부산이앤이의 폐자원을 에너지화하는 자원 순환 시스템은 자원이 부족한 국가의 현실적인 대안으로 화석연료 대체와 온실가스 감축 등 지역사회에 기여하는 폐자원 에너지화 글로벌 넘버원 기업으로 지속 발전해 나갈 것이다.

- 포스코파워: 포스파워는 2011년 11월 국내 최대 민간 화력 발전사업 추진을 목적으로 설립되었다. 강원도 삼척의 석회석 폐광산 부지에 위치하며, 발전소 건설에 대한 높은 지역주민 수용성을 바탕으로 최신 기술의 발전설비 채용을 통한 고효율 달성 및 국내 최고 수준의 환경 설비를 구축해 명실상부한 명품 발전소 건설에 매진하고 있다. 2018년 8월 부지 정지공사를 착공하여 현재 원활하게 진행 중이며, 2019년 8월 본공사 착공을 시작으로 향후 부대시설 공사, 항만건설, 파워 블록, 송전선로 건설 등에 대한 중장기적인 종합 관리를 통해 2024년 4월 종합준공할 계획이라고 한다. 앞으로 포스 파워는 경제적인 발전소 건설을 통해 국가전력 수급 안정과 지역경제 활성화에 기여하고, 친환경 화력발전의 대표적인 민간발전사업자로서 새로운 발전모델을 실현할 것이다.

철강부문[편집]

- 포스코강판: 1988년 포항철강공단 1단지에 연산 30만톤의 능력을 갖춘 아연도금강판 및 알루미늄도금강판 생산업체로 설립된 포항도금강판을 모체로 하여, 2004년 11월 15일에 제2도금공장을 준공하여 연산 100만톤 체제를 완성하고 아연도금강판 및 알루미늄도금강판, 다양한 색상과 패턴의 컬러강판을 생산하여 표면처리강판 전문기업으로 발돋움하고 있다.

- SNNC: 포스코와 뉴칼레도니아의 최대 니켈광석 수출 회사인 SMSP사가 합작 설립하여 스테인리스강의 주원료인 페로니켈과 기타 부산물을 생산, 판매하는 회사이다. 단일 규모로 세계 최대 생산능력의 전기로를 갖춘 SNNC는 최고의 기술력을 바탕으로 품질 및 에너지 절감에서도 세계 최고 수준의 페로니켈 공장으로 발돋움하여 페로니켈 제조의 새로운 역사를 만들어 가고 있다. 또한 국내 최초로 페로니켈을 생산, 포스코에 공급함으로써 안정적인 원료 확보는 물론 국가 6대 전략광물 확보에도 기여하고 있다.

- 포스코알텍: 포스코 그룹의 지식자산 전문기업으로서 2017년 6월 8일 설립되었다. 고객에게 기술정보 조사 및 전문적 분석을 통해 통찰력을 제공하고, 기술 보호와 권리화 지원 서비스를 통해 지식자산 가치를 최대화하며, 항상 고객과 함께 성장 발전하는 '지식자산 토털 솔루션 기업'을 지향한다.

- 포항특수용접봉: 극저온, 에너지 해양, 초고강도 등 새로운 산업환경에 적합한 특수용접재료를 개발, 생산하는 전문 기업이다. 국내외 철강 제품 경쟁 심화에 따라 경쟁력 확보를 위해 포스코는 전략제품 개발 및 판매확대에 주력하고 있으며, 포항특수용접봉은 이에 적합한 최고 품질의 용접재료를 개발하여 철강 제품과 조합으로 고객에게 제공함으로써 경쟁력 제고에 일익을 담당하고 있다. 최근에는 고망간강 용접재료를 세계 최초로 개발하여 포스코 고망간제품 상용화에 기여하고 있으며, 철강 기술과 용접재료 기술 시너지 효과로 기술 서비스를 고객에게 최적으로 제공하고 있는 용접재료 토털 솔루션(Total Solution) 회사이다.

신성장부문[편집]

- 포스코케미칼: 글로벌 석탄화학 및 탄소 소재 전문기업이다. 포스코케미칼은 화학과 소재 분야에서 시장을 선도하는 제품과 서비스로 차별화된 고객 가치를 만들어나가고 있다. 1963년삼화화성으로 출발한 포스코케미칼은 지난 50여 년간 국내 최고의 내화물 전문 회사로 안정적인 성장을 이어왔다. 포스코케미칼은 기초 산업 소재 분야에서의 기술과 풍부한 경험, 독창적인 노하우를 바탕으로 새로운 도전을 계속하고 있다. 포스코의 포항과 광양제철소에 국내 최대 규모의 생석회를 공급하고, 콜타르와 조경유 등의 생산 기반이 되는 석탄화학 산업에도 진출했다. 이제 포스코케미칼은 미래 고부가가치 소재 산업인 2차전지 음극재, 침상 코크스 등에서도 세계 시장을 선도하는 세계 최고의 석탄화학 및 탄소 소재 전문회사로 도약하고 있다.

- 피엠씨텍: 2012년 11월 대한민국 최초 프리미엄 침상 코크스 제조기업이다. 포스코케미칼의 우수한 경영 인프라와 미쓰비시케미칼의 세계 최고기술, 미쓰비시 상사의 글로벌 네트워크 마케팅(Global Network Marketing)이 만나 탄생하였다. 제철 과정에서 발생하는 부산물인 콜타르를 원료로 하여 업계 최고의 기술력과 체계적이고 전문화된 공정을 통하여 침상 코크스, 피치코크스, 크레오소트 오일, 나프탈렌 오일 등 기초 산업 소재 분야에서 다양한 부가가치를 창출하는 고품질의 제품을 생산하고 있다. 피엠씨텍은 불굴의 정신으로 지속적인 기술혁신과 품질 향상을 통해 고객 가치 창출에 기여하고, 미래 탄소 소재 산업의 새로운 가치를 창조한다는 사명감으로 끊임없는 도전과 혁신을 거듭하고 있다.

- 피앤오케미칼: 글로벌 석탄화학 및 탄소 소재 전문기업인 포스코케미칼과 기초화학 제품 및 태양광, 바이오 사업 등 다양한 화학제품과 솔루션을 제공하는 OCI가 합작하여 2020년 7월 설립되었다. 반도체 제조공정의 핵심 소재인 '고순도 과산화수소' 제품을 시작으로 첨단 정밀화학 분야에서 글로벌 소재사업을 위한 새로운 도전을 시작하고 있다. 포스코로부터 안정적인 원료수급과 OCI의 전문기술의 노하우를 바탕으로 광양에 22년 5월 생산공장 준공을 통해, 글로벌 첨단 정밀화학제품 시장을 선도함과 동시에 지속적인 기술개발로 고객가치 창출에 기여하고자 하고, '더불어 함께 발전하는 기업 시민'의 경영이념을 바탕으로 지속적인 첨단 화학 소재 개발과 고용인력 등 지역사회의 일자리 창출을 통해 연관 산업 발전에 이바지하여 국가 경쟁력 증대에 기여하겠다고 한다.

비영리 및 지원법인[편집]

- RIST: 1987년 포스코가 전액 출연하여 설립한 실용화 전문연구기관으로, 지난 30여 년간 포스코와 국가의 기술 발전에 기여해 온 RIST는 산업계 미세먼지 저감, 이산화탄소 자원화, 슬래그 재활용 등 환경 관련 연구에서부터 신재생에너지, 스마트그리드 등 에너지 관련 연구까지 포스코 그룹 성장과 국가 사회 발전을 견인하기 위한 혁신기술 개발에 역량을 집중하고 있다. 그리고 리튬 등 원천소재와 더불어 경량소재, 희유금속, 부품 소재 등의 산업 소재, 이차전지 소재까지 미래산업의 주축이 되는 소재기술을 개발하고 있다. 더불어 RIST가 가진 본연의 기술 역량을 바탕으로 우수기술을 자체적으로 사업화하고, 기술확산을 통한 강소기업 육성에 앞장서고 있다.

- 포스코경영연구원: 미래를 선도하는 경영모델과 산업 분야에 대한 연구 결과를 지속적으로 산출하고 세계 최고 수준의 연구와 컨설팅 역량을 갖춘 경영 및 철강 산업 전문 연구기관이다. 또한, 창의적인 연구방식과 실용적인 연구 결과를 적기에 제공함으로써 최고 경영자의 의사결정을 지원하고 포스코 그룹의 지속성장과 사회 발전에 기여한다고 한다.

- 포스코인재창조원: 2015년 2월, 포스코인재창조원은 그룹 내 교육 기능을 통합한 종합적인 인재육성 기관으로 새롭게 출범하였다. 69년 제철연수원부터 쌓아온 고용노동부(HRD) 노하우를 적극 활용하여 그룹 일체감 조성 및 계층별 리더십 배양, 신뢰의 조직문화 구축에 주력하고 있다. 포스코 그룹의 미래 가치를 창조하는 인재를 육성한다는 포스코인재창조원의 미션에 따라 변화와 혁신을 지원하며 글로벌 최상위 계층(Global Top Tier) 수준의 교육 전문기관이 되겠다고 한다.

- 포항공과대학교: 1986년, 대한민국 최초의 연구중심대학으로 문을 열었다. 교육, 연구, 산학협동을 통해 국가와 인류에 봉사하겠다는 건학이념 아래 30여 년 전 우리 대학사회의 연구 문화에 불씨를 지핀 포항공과대학교는 도전과 혁신을 거듭하며 오늘날 아시아 정상급의 대학으로 자리매김했다. 우리나라 고등교육계와 과학기술계를 선도하며 짧은 기간 최고 명문대학으로 성장한 포항공과대학교는 또 다른 30년을 준비하며 '가치창출대학(Value Creating University)'이라는 새로운 지향점을 향해 나아가고 있다. 포항공과대학교는 '튼실한 학부교육', '빼어난 연구', '활발한 창업과 창직'에 힘쓰며 가치창출의 새로운 길을 열어 대한민국의 사회경제적 발전에 직접적으로 기여하겠다고 한다.

- 포스코청암재단: 1971년 설립한 제철장학회가 모태이며 2005년 글로벌 포스코의 위상에 걸맞은 사회공헌 사업을 창안하고 발굴하기 위해 확대·개편되었다. 아시아의 공동번영을 추구하는 '포스코아시아펠로십', 국내 과학 연구자의 세계적 과학자로의 성장을 지원하는 '포스코사이언스펠로십', 과학, 기술, 교육과 아시아의 봉사 분야에서 당대의 귀감을 한자리에 모시는 '포스코청암상', 제철소가 소재한 포항과 광양의 지역사회 장학을 통해 사회 공익적 가치와 영향력을 창출하는 세계적인 기업재단의 모델로 발전해 나가겠다고 한다.

- 포스웰: 1987년 10월 1일, 포스코의 사우회를 계승, 발전 시켜 비영리 사단법인 제철복지회로 출범하였다. 사업 범위는 제철소 운영 또는 제철 산업 발전에 기여하는 사업과 회원 상호 간 친목과 복지 증진사업 및 목적달성을 위한 기금 사업에 주력하고 있다. 회원의 복리후생 증진으로 포스코 발전에 기여를 미션으로 회원과 직원의 행복을 선도하는 사랑받는 기업을 위해 고객가치 창출의 고품격 후생 서비스를 실현하고 있다. 운영 방향으로는 직원 안전 확보와 건강증진 및 건전한 조직문화 정착, 노사화합 실천을 통해 지속 성장과 회원의 만족도 제고를 통한 고객 만족 그리고 인간존중 바탕의 직원 삶의 질 향상의 직원 행복을 추구하고 있다. 특히 구내식당과 유통·편의시설 및 수련원 등에 최고의 음식 품질과 서비스 제고를 위하여 임직원이 최선을 다하도록 노력하겠다고 한다.

- 포스코교육재단: 1971년 포스코 직원들의 자녀 교육과 국가발전에 이바지할 인재를 길러내기 위해 설립된 교육기관이다. 포스코 교육재단은 현재 포항과 광양에 11개 학교를 운영하고 있으며, 인천에 고등학교 1개를 운영하는 등 유치원, 초등학교, 중학교, 고등학교에 이르는 12개 학교를 운영하고 있다. '글로벌 일류 시민을 양성하는 행복한 학교'라는 비전 아래 창의, 인성, 지성, 적성 진로, 문화예술, 스포츠, 세계시민 의식 7개의 교육목표 속에서 더욱 넓은 안목을 갖추고 지구촌의 행복에 기여하는 글로벌 인재를 양성하고 있다. 한국 교육의 모범을 만들어온 포스코교육재단은 앞으로도 더욱 세계 속의 명문사학으로 발돋움하기 위해 노력하겠다고 한다.

- 포스코1%나눔재단: 포스코, 그룹사 및 협력사 임직원의 기부와 회사의 매칭 그랜트로 운영되는 비영리 공익재단이다. 2013년 11월 설립되어 미래세대의 자립 지원, 다문화 가족의 건강한 성장, 장애인 맞춤형 편의성 증대와 문화사업 등 4대 중점 사업영역에서 취약계층 지원에 주력하고 있으며, 98%가 넘는 임직원이 매월 기부에 참여하고 있다. 포스코1%나눔재단은 임직원의 선한 물결이 사회 곳곳에 퍼져나가 더 나은 세상을 구현하는 데 앞장서겠다고 한다.

- 포스코미소금융재단: 저신용 저소득 금융 취약 계층의 경제적 자활을 지원 함으로써 서민생활의 안정 및 복지 향상 등을 도모하고 경제 사회의 균형 있는 발전에 이바지 하고자 포스코가 휴먼예금관리재단에 기부금 출연을 통하여 2009.12.18에 설립했다. 현재 포항, 광양, 서울, 인천에 지점을 운영중이며, 앞으로도 금융지원을 통한 서민·취약계층의 아픔을 함께 하고 미래를 함께 하는 든든한 동반자가 되겠다고 한다.

- 포스코새마을금고: 새마을금고법에 따라 창립, 운영 중인 비영리 금융기관이다. 포스코새마을금고는 2017년 7월 포스코 직원의 주거 안정 및 복리 증진 목적으로 설립되었으며, 임직원만이 가입/거래 가능한 직장 금고로서 높은 안전성과 신뢰성을 보유하고 있다. 새마을금고는 서울지점, 포항지점, 광양지점 등 3개의 영업점과 10개의 ATM기를 운영하고 있다. 포스코새마을금고는 "보다 낮은 대출금리", "보다 높은 예금금리", "보다 많은 금융거래 수수료 면제" 혜택을 통해 포스코 임직원의 금융 편의를 제공하고 있다. 포스코새마을금고는 With POSCO 구현을 위해 그룹사로의 업무영역 확대를 추진하고 있으며, 이를 통해 포스코 그룹 임직원의 금융 복리 증진에 이바지할 것으로 예상된다고 한다. 포스코새마을금고는 모범적인 직장 금고로의 성장 및 포스코 그룹 임직원의 주거래 금융기관으로의 도약을 목표로 하고 있다.

- 철강융합신기술연구조합: 철강, 엔지니어링, 건설, 자동차, 정보통신, 화학 분야 조합원사의 다양한 연구과제 및 기술개발을 적극 지원하고 정책과제수행과 연구지원의 임무를 수행하고 있다.[5]

해외법인[편집]

아시아[편집]

아시아[6] 분류 지역 기업명 국가 대표법인 중국 포스코 차이나(POSCO-China) 중국 아시아 포스코 재팬(POSCO-Japan) 일본 동남아시아 포스코 태국 코팅 강철 센터(POSCO-TCS) 태국 포스코 베트남(POSCO-Vietnam) 베트남 포스코 말레이시아(POSCO-Malaysia) 말레이시아 포스코 인도네시아 인티(PT.POSCO-Indonesia Inti) 인도네시아 서남아시아 포스코 마하라슈트라(POSCO-Maharashtra) 인도 생산법인 중국 장가항포항불수강유한공사(ZPSS) 중국 청도포항불수강유한공사(QPSS) 광동순덕포항강판유한공사(POSCO GD) 광동포항기차판유한공사(POSCO GAS) 동남아시아 크라카타우 포스코(PT.KRAKATAU POSCO) 인도네시아 포스코 야마토 비나(POSCO YAMATO VINA) 베트남 베트남 강철 제조 업체(VPS) 포스코 베트남 스테인레스 강판 제조 업체(POSCO-VST) 포스코 타이녹스(POSCO Thainox) 태국 미얀마 포스코(MYANMAR-POSCO) 미얀마 서남아시아 포스코 아싼 터키 스테인리스 냉연 생산 업체(POSCO ASSAN TST) 터키 생산 경영권 미보유 중국 본강포항냉연박판유한책임공사(Bengang POSCO Cold Rolled Sheet Co) 중국 중월포항(진황도)마구철공업유한공사(Zhongshan Zhongyue Tinplate Industrial Co. Ltd.) POS-SEAH남통유한공사(POS-SeAH Steel Wire(Nantong) Co.) 가공센터 중국 포스코 소주(POSCO-CSPC) 중국 소주 포스코 천진(POSCO-CTPC) 중국 천진 포스코 성도(POSCO-CDPC) 중국 성도 포스코 중경(POSCO-CCPC) 중국 중경 포스코 불산(POSCO-CFPC) 중국 불산 포스코 우후(POSCO-CWPC) 중국 우후 포스코 심양(POSCO-CLPC) 중국 심양 포스코 연태(POSCO-CYPC) 중국 연태 포스코 장흥도(POSCO-CDPPC) 중국 장흥도 포스코 길림성(POSCO-CJPC) 중국 길림성 포스코 청도(POSCO-CQPC) 중국 청도 일본 포스코 일본 PC(POSCO Japan PC) 일본 동남아시아 포스코 사우스아시아(POSCO-SouthAsia) 태국 말레이시아 쿠알라룸푸르 처리 센터(POSCO-MKPC) 말레이시아 포스코 베트남 홀딩스(POSCO Vietnam Holdings) 베트남 인도네시아 자동차강판 전용 가공센터(POSCO-IJPC) 인도네시아 자카르타 필리핀 마닐라 가공센터(POSCO-PMPC) 필리핀 서남아시아 포스코 인도 PC(POSCO India PC) 인도 인도 마하라슈트라 주 푸네 가공센터(POSCO-IPPC) 기타(물류)법인 서남아시아 인도 푸네 물류법인(POSCO-ISDC) 인도 기타(원료)법인 미보유 오세아니아 니켈 채굴 회사(NMC) 뉴칼레도니아 기타(금융)법인 중국 포스코 아시아(POSCO-Asia) 중국 홍콩 기타(무역)법인 싱가포르 포스코 싱가포르 LNG 트레이딩 센터(POSCO SINGAPORE LNG TRADING) 싱가포르 기타(생산)법인 중국 절강포화신에너지재료유한공사(ZPHE) 중국 사무소 서남아시아 두바이사무소 아랍에미리트 오세아니아 서호주사무소 호주

아메리카[편집]

아메리카[6] 분류 지역 기업명 국가 대표법인 북남미 포스코 아메리카(POSCO-America) 미국 포스코 멕시코(POSCO-Mexico) 멕시코 생산법인 미국 US 스틸 포스코 산업 센터(UPI) 미국 생산 경영권 미보유 페켐 철강 회사(CSP) 브라질 가공센터 미국 앨라배마 주 가공센터(POSCO-AAPC) 미국 멕시코 푸에블라 주 아구아스칼리엔테스 가공센터(POSCO-MPPC) 멕시코 멕시코 비야그란 가공센터(POSCO-MVWPC) 기타법인 포스코 캐나다(POSCO-Canada) 캐나다 포스코 캐나다(POSCO-Argentina) 아르헨티나 사무소 리우데자네이루사무소 브라질 아르헨티나사무소 아르헨티나

유럽[편집]

유럽[6] 분류 지역 기업명 국가 대표법인 유럽 포스코 유럽(POSCO-Europe) 독일 가공센터 포스코 폴란드 코비에르지체 가공센터(POSCO-PWPC) 폴란드 포스코 이탈리아 발레세 데 오페아노 가공센터(POSCO-ITPC) 이탈리아 터키 부르사 가공센터(POSCO-TNPC) 터키 가공 경영권 미보유 포스코-삼성 슬로바크 가공센터(POSS-SLPC) 슬로바키아 기타법인 포스코 유럽 철강유통센터(POSCO-ESDC) 슬로베니아 브뤼셀 사무소(Brussels Office) 벨기에 자원 포스코 러시아(POSCO RU) 러시아

비전[편집]

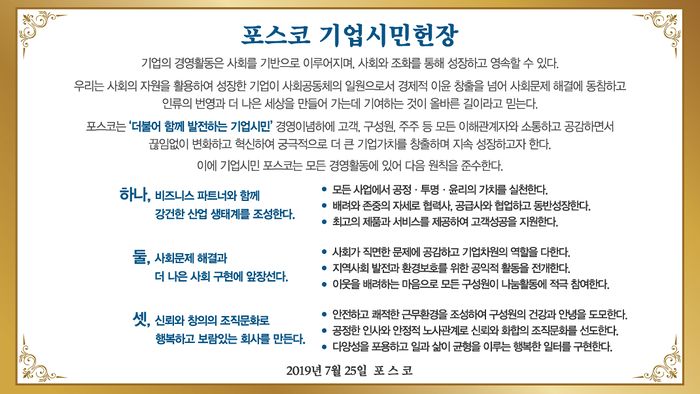

- 경영이념 : 포스코는 '더불어 함께 발전하는 기업시민'을 추구한다. 포스코 스스로가 사회 구성원의 일원이 되어 임직원, 주주, 고객, 공급사, 협력사, 지역사회 등 여러 이해관계자와 더불어 함께 발전하고, 배려와 공존, 공생의 가치를 함께 추구해 나가고자 한다.

- 경영비전 : 더불어 함께 발전하는 기업시민 의미를 담고 있는 With의 의미를 시각적으로 전달하기 위해 W는 두 사람이 손을 맞잡고 있는 모습을 이미지화해 공감적 어울림이 꾸준히 지속됨을 표현하였다. 따뜻한 오렌지색은 함께 발전하는 긍정 에너지를 담았다.

- 활동영역 : 비즈니스 파트너와 함께 윈윈(win-win) 할 수 있는 공생 가치를 창출하여 강건한 산업생태계를 조성하고, 사회공동체의 일원으로 경제적 이윤 창출을 넘어 사회문제 해결에 적극적으로 동참하며, 신뢰와 창의의 조직문화로 임직원이 보람과 행복을 느끼는 회사를 만들어간다.

- 비즈니스(business): 비즈니스 파트너(협력사, 고객사, 공급사)를 의미하며 공정, 투명, 윤리실천과 동반성장, 최고의 제품 및 서비스를 추구한다.

- 사회(society): 사회공동체, 개인(지역사회, 주변이웃)을 의미하며 사회적인 문제를 공감 및 해결에 기여하고 지역사회의 발전과 환경경영 및 나눔활동 참여를 추구한다.

- 사람(people): 포스코 그룹의 임직원을 의미하며 안전하고 쾌적한 근무환경 조성 및 공정 인사, 안정적 노사관계와 다양성 포용, 일과 삶의 균형을 추구한다.

- 인재상 : 기업시민 포스코의 구성원인 임직원은 '실천'의식을 바탕으로 남보다 앞서 솔선하고, 겸손과 존중의 마인드로 '배려'할 줄 알며, 본연의 업무에 몰입하여 새로운 아이디어를 적용하는 '창의'적 인재를 지향한다.

- 행동강령 : 실질을 우선하고 실행을 중시하며 실리를 추구해 나가는 가치를 실천해 나간다. 형식보다는 실질을 우선하고, 보고보다는 실행을 중시하고, 명분보다는 실리를 추구함으로써 가치경영, 상생경영, 혁신경영을 실현해 나간다.

- 핵심가치 : 포스코의 핵심가치는 '안전', '상생', '윤리', '창의'로, '안전'은 인간존중을 우선으로 직책보임자부터 솔선수범하여 실천우선의 안전행동을 체질화하는 것이다. '상생'은 배려와 나눔을 실천하고 공생발전을 추구하며, 사회적 가치창출을 통하여 함께 지속성장하는 것이다. '윤리'는 사회 구성원 간 상호신뢰를 기반하여 정도를 추구하고 신상필벌의 원칙을 지키는 것이다. '창의'는 열린사고로 개방적인 협력을 통하여 문제를 주도적으로 해결하는 것이다.

- 기업시민헌장 : '더불어 함께 발전하는 기업시민' 경영이념 실현을 위한 지향점과 실천원칙을 따른다.[7]

상징 노래[편집]

가사에는 당시 정부가 중화학공업 육성을 본격 추진키로 하면서, 이를 위해서는 종합 제철소 건설이 선행돼야 한다는 긴박함과 전 국민의 관심을 모으며 대역사를 진행하는 포스코 전 임직원들의 사명감이 고스란히 들어있다. 1절은 고로 건설이 조국 근대화와 내일을 이끌어 가는 중대한 임무임을, 2절은 고로 건설을 통해 갈고 닦은 기술을 발전 시켜 세계로 나아가자고 강조하고 있다. 마지막 3절은 국민의 신뢰의 축복을 받아 태어난 포스코가 영원히 국민기업으로 발전해 나갈 것임을 다짐하고 있다.

- 1절 : 끓어라 용광로여 조국근대화, 줄기차게 밀어가는 장엄한 심장. 겨레의 슬기와 의지를 모아, 통일과 중흥의 원동력 되자. 내일의 풍요한 조국건설의, 내일의 풍요한 조국건설의, 기적을 이룩하는 포항종합제철

- 2절 : 녹아라 쇳물이여 조국산업의 성장을 다짐하는 뜨거운 동맥. 고도로 닦아낸 기술과 역량 우리의 자랑을 세계에 심자. 예지의 굳센 날개 힘차게 펴고, 예지의 굳센 날개 힘차게 펴고, 육대주로 비약하는 포항종합제철

- 3절 : 보아라 해돋이를 푸른 영일만 쇠와 땀의 성지에 소망의 태양. 철강인의 긍지와 사명감으로 불타는 정열을 함께 사루자. 국민의 신뢰와 축복을 받아, 국민의 신뢰와 축복을 받아, 무궁하게 발전하는 포항종합제철[8]

각주[편집]

참고자료[편집]

- 〈인사말〉, 《포스코 홈페이지》

- 〈포스코 CI〉, 《포스코 홈페이지》

- 〈포스코그룹〉, 《나무위키》

- 〈비전〉, 《포스코 홈페이지》

- 〈포스코 프로덕츠〉, 《포스코 프로덕츠》

- 〈포스코 국내그룹사〉, 《포스코 홈페이지》

- 〈포스코 해외법인〉, 《포스코 홈페이지》

- 채명석, 〈조국 근대화 신념 담아〉, 《아시아경제》, 2018-09-09

같이 보기[편집]

해시넷

해시넷